En esencia, los hornos de vacío se utilizan para procesos térmicos sofisticados como el tratamiento térmico, la soldadura fuerte (brazing) y la sinterización. Son esenciales para cualquier aplicación donde se requieran altas temperaturas pero se deba evitar estrictamente la contaminación atmosférica, especialmente la oxidación, para lograr propiedades de material superiores.

El verdadero valor de un horno de vacío no es solo el calor que proporciona, sino el entorno prístino que crea. Al eliminar el aire y otros gases, previene reacciones químicas no deseadas, lo que permite la creación de materiales con pureza, resistencia y características de rendimiento específicas excepcionales que son imposibles de lograr en un horno convencional.

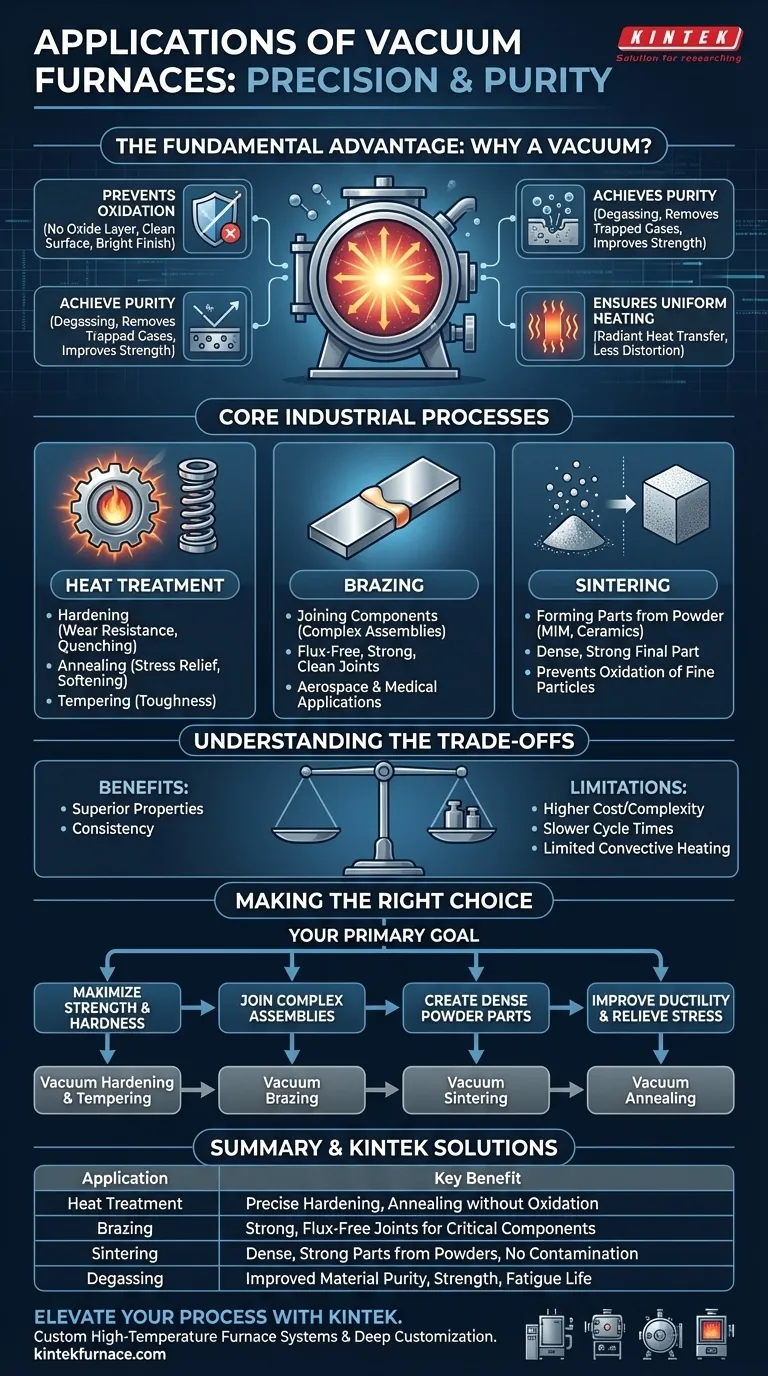

La ventaja fundamental: ¿Por qué el vacío?

La decisión de utilizar un horno de vacío está impulsada por la necesidad de un control absoluto sobre la química y la microestructura de un material durante el calentamiento. La eliminación de la atmósfera resuelve varios desafíos críticos de fabricación.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales reaccionan con el oxígeno del aire, formando una capa de óxido quebradiza e indeseable en la superficie. Este es el mismo proceso que la oxidación (herrumbre), pero ocurre casi instantáneamente a las temperaturas de procesamiento.

Un entorno de vacío elimina este oxígeno, asegurando que la superficie del material permanezca brillante, limpia y libre de contaminación. Esto no es negociable para componentes de alto rendimiento.

Logro de la pureza del material mediante el desgasificado

Muchos materiales contienen gases atrapados, como hidrógeno y oxígeno, que pueden comprometer su integridad estructural.

Calentar un material al vacío provoca que estos gases atrapados sean extraídos del material, un proceso conocido como desgasificado (degassing). Esto mejora significativamente la densidad, la resistencia y la vida útil a la fatiga del material.

Garantizar un calentamiento y enfriamiento uniformes

En un horno convencional, el calor se transfiere de manera desigual a través de corrientes de convección en el aire. Un vacío elimina esto, permitiendo que el calor se transfiera principalmente a través de la radiación.

Esto da como resultado un calentamiento excepcionalmente uniforme, lo que reduce el riesgo de tensión térmica, distorsión o deformación en piezas complejas.

Procesos industriales fundamentales explicados

El entorno controlado de un horno de vacío permite varios procesos de fabricación críticos que son fundamentales para la industria moderna.

Tratamiento térmico: Endurecimiento, recocido y revenido

El tratamiento térmico altera las propiedades físicas y mecánicas de un material. Los hornos de vacío proporcionan una precisión inigualable para estas tareas.

El endurecimiento por vacío (templado o quenching) crea una dureza superficial y una resistencia al desgaste excepcionales en aceros y aleaciones. El recocido al vacío ablanda los metales, alivia las tensiones internas y mejora la ductilidad sin oxidación superficial.

Soldadura fuerte (Brazing): Unión de componentes

La soldadura fuerte al vacío es un método superior para unir componentes. Se utiliza un metal de aporte con un punto de fusión más bajo para unir dos materiales base en el interior del vacío.

Debido a que no hay oxígeno, el proceso no requiere fundente corrosivo, lo que da como resultado una unión extremadamente fuerte, limpia y libre de huecos. Esto es fundamental para componentes aeroespaciales e implantes médicos.

Sinterización: Formación de piezas sólidas a partir de polvo

La sinterización es el proceso de compactación y formación de una masa sólida de material a partir de polvo mediante la aplicación de calor por debajo de su punto de fusión.

La sinterización al vacío es vital para procesar materiales como el carburo de tungsteno, las cerámicas y las piezas fabricadas mediante moldeo por inyección de metales (MIM). El vacío evita la oxidación de las finas partículas de polvo, asegurando que se unan para formar una pieza final densa y resistente.

Comprensión de las compensaciones

Aunque son potentes, los hornos de vacío no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor costo inicial y complejidad

Los hornos de vacío, con sus bombas, cámaras y sistemas de control necesarios, representan una inversión de capital significativamente mayor que los hornos atmosféricos convencionales. También requieren conocimientos más especializados para operar y mantener.

Tiempos de ciclo más lentos

Lograr un vacío profundo requiere tiempo. La fase de "bombeo" antes de que comience el calentamiento aumenta el tiempo total del ciclo de proceso, lo que puede hacer que el procesamiento al vacío sea más lento que las alternativas atmosféricas para algunas aplicaciones.

Calentamiento convectivo limitado

Aunque el calentamiento radiante es uniforme, la falta de convección puede ser una desventaja cuando el objetivo principal es el calentamiento muy rápido de una carga grande y densa.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso térmico correcto depende totalmente del resultado deseado para su material o componente.

- Si su enfoque principal es maximizar la resistencia y dureza del material: El endurecimiento y revenido al vacío proporcionan resultados limpios y predecibles sin el riesgo de descarburación superficial.

- Si su enfoque principal es unir ensamblajes complejos y de alta pureza: La soldadura fuerte al vacío es la opción definitiva para crear juntas fuertes y libres de fundente en componentes críticos.

- Si su enfoque principal es crear piezas densas y sólidas a partir de polvos: La sinterización al vacío es esencial para prevenir la oxidación y lograr la densidad y resistencia final requeridas.

- Si su enfoque principal es mejorar la ductilidad de un material y aliviar tensiones: El recocido al vacío ofrece una calidad superficial superior y un ablandamiento predecible en comparación con los procesos atmosféricos.

En última instancia, elegir un horno de vacío es un compromiso para lograr la más alta calidad y rendimiento de material posible.

Tabla de resumen:

| Aplicación | Beneficios clave |

|---|---|

| Tratamiento térmico | Endurecimiento, recocido y revenido precisos sin oxidación |

| Soldadura fuerte (Brazing) | Uniones fuertes y sin fundente para componentes críticos |

| Sinterización | Piezas densas y resistentes a partir de polvos sin contaminación |

| Desgasificado | Mejora de la pureza del material, resistencia y vida útil a la fatiga |

¿Listo para elevar su procesamiento de materiales con soluciones avanzadas de hornos de vacío? Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo pureza, resistencia y rendimiento superiores. Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase