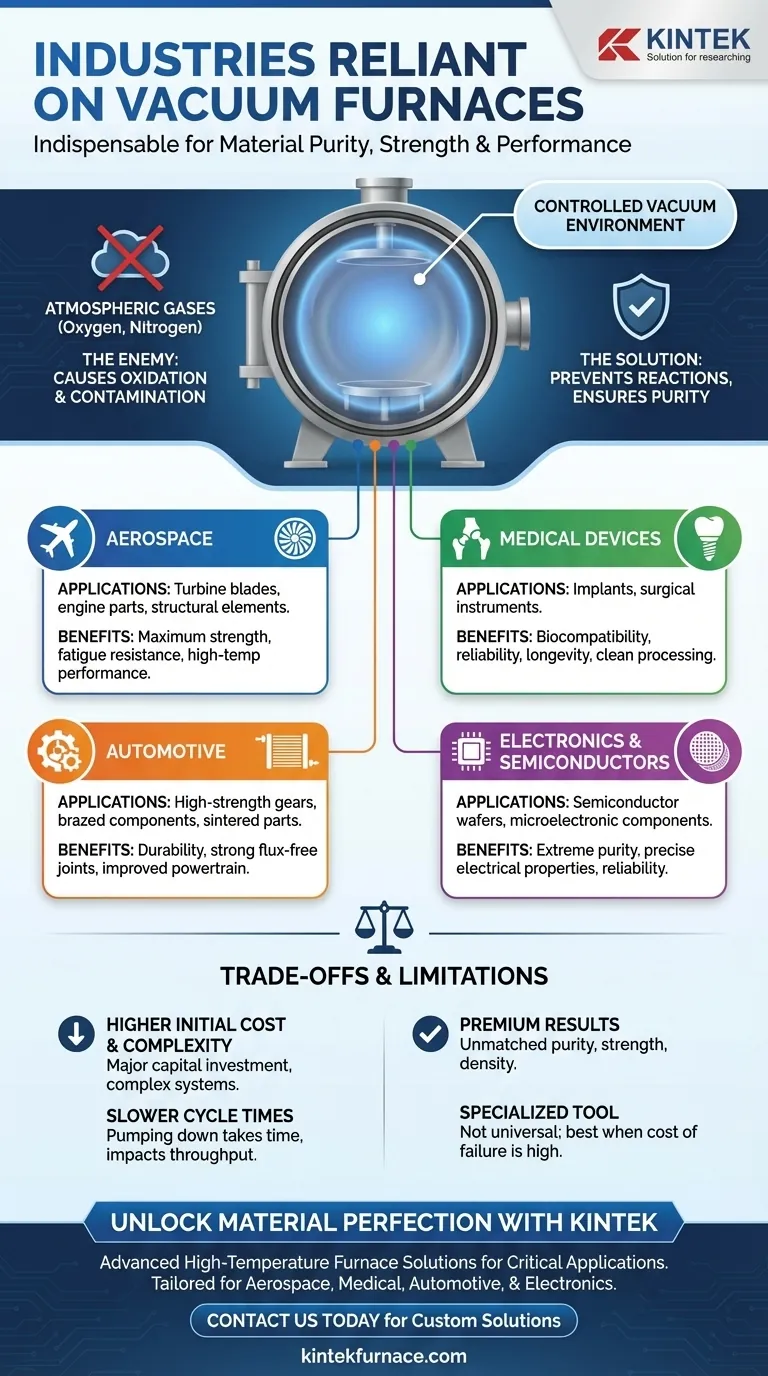

En resumen, los hornos de vacío son indispensables en cualquier industria donde la pureza, la resistencia y el rendimiento del material no son negociables. Los usuarios más destacados son los sectores aeroespacial, médico, automotriz y electrónico, cada uno de los cuales confía en el entorno de vacío controlado para producir componentes que fallarían si se procesaran en un horno atmosférico estándar.

El valor definitorio de un horno de vacío es el control. Al eliminar los gases atmosféricos, previene la contaminación y las reacciones químicas no deseadas, como la oxidación, lo que permite la creación de materiales con pureza, resistencia y propiedades específicas excepcionales que son imposibles de lograr con los métodos de calentamiento convencionales.

El Problema Central: Por qué la Atmósfera es el Enemigo

Para comprender por qué estas industrias invierten fuertemente en tecnología de vacío, primero debe comprender el problema que están resolviendo. Durante el procesamiento a alta temperatura, los gases del aire (principalmente oxígeno y nitrógeno) pueden ser altamente reactivos.

Prevención de la Oxidación y la Contaminación

A altas temperaturas, la mayoría de los metales reaccionarán fácilmente con el oxígeno, formando una capa de óxido indeseable y quebradiza. Un horno de vacío elimina el oxígeno, evitando esta oxidación y asegurando que la superficie y la estructura interna del material permanezcan limpias e intactas.

Esto es fundamental para las piezas que requieren un acabado prístino o para procesos como el soldadura fuerte (brazing), donde los óxidos impedirían que el metal de aporte una unión adecuada a los componentes.

Garantizar la Pureza y Consistencia del Material

Para las aleaciones avanzadas utilizadas en implantes aeroespaciales o médicos, incluso trazas de gases atmosféricos pueden alterar la composición química del material. Esto puede degradar sus propiedades mecánicas, como la resistencia, la resistencia a la fatiga y la resistencia a la corrosión.

Un entorno de vacío garantiza que la composición de la aleación permanezca exactamente como fue diseñada, lo que lleva a un rendimiento predecible, confiable y consistente de un lote a otro.

Permitir Procesos a Altas Temperaturas

Algunos materiales y procesos avanzados, como la sinterización o el tratamiento térmico de metales refractarios, requieren temperaturas extremadamente altas. A estas temperaturas, la reactividad con el aire es tan agresiva que el procesamiento solo es posible en vacío o en un entorno de gas inerte altamente controlado.

Aplicaciones Industriales Clave: Un Desglose

La necesidad de un entorno controlado impulsa la adopción de hornos de vacío en varias industrias de alto riesgo. Cada sector aprovecha esta tecnología para resolver un conjunto específico de desafíos de materiales.

Aeroespacial: Para Resistencia Crítica para la Misión

La industria aeroespacial utiliza hornos de vacío para el tratamiento térmico de componentes críticos como álabes de turbina, piezas de motor y elementos estructurales. El proceso asegura la máxima resistencia, resistencia a la fatiga y rendimiento a alta temperatura, donde incluso un fallo menor del material podría provocar un fallo catastrófico.

Dispositivos Médicos: Para Biocompatibilidad y Fiabilidad

Los hornos de vacío son esenciales para la fabricación de implantes médicos como articulaciones artificiales, implantes dentales e instrumentos quirúrgicos. El entorno de procesamiento limpio previene la contaminación superficial, asegurando que el producto final sea biocompatible y no sea rechazado por el cuerpo. También proporciona la resistencia y la longevidad requeridas para dispositivos que deben funcionar durante décadas.

Automotriz: Para Componentes de Alto Rendimiento

En el sector automotriz, los hornos de vacío se utilizan para crear engranajes de alta resistencia, piezas sinterizadas de precisión y componentes de aluminio soldados por soldadura fuerte (brazing), como radiadores e intercambiadores de calor. La soldadura fuerte al vacío permite uniones fuertes y libres de fundente, mientras que el tratamiento térmico mejora la durabilidad de las piezas de la transmisión y el tren motriz en vehículos de alto rendimiento.

Electrónica y Semiconductores: Para Precisión Eléctrica

La fabricación de obleas de semiconductores y componentes microelectrónicos requiere una pureza extrema. Un entorno de vacío previene que los contaminantes atmosféricos alteren las propiedades eléctricas precisas de los materiales. Esto asegura la fiabilidad y el rendimiento de todo, desde microchips hasta sensores avanzados.

Metalurgia y Herramientas: Para Propiedades Fundamentales del Material

A un nivel más fundamental, los hornos de vacío se utilizan en la metalurgia de polvos para sinterizar polvos metálicos en piezas sólidas y densas con una resistencia superior. También se utilizan para crear metales y aleaciones de alta pureza y para el tratamiento térmico de aceros para herramientas y matrices, endureciéndolos para una vida útil más larga.

Comprensión de las Compensaciones y Limitaciones

Aunque son potentes, los hornos de vacío no son una solución universal. Su valor está ligado a la resolución de problemas específicos y conllevan compensaciones significativas en comparación con la tecnología de hornos convencionales.

Mayor Costo Inicial y Complejidad

Los hornos de vacío representan una gran inversión de capital. Requieren sistemas de bomba de vacío complejos, construcción de cámara robusta y sistemas de control sofisticados, lo que los hace significativamente más caros de comprar y mantener que los hornos atmosféricos.

Tiempos de Ciclo Más Lentos

Lograr un vacío profundo no es instantáneo. El tiempo necesario para evacuar la cámara a la presión objetivo, ejecutar el proceso térmico y luego enfriar las piezas antes de romper el vacío da como resultado tiempos de ciclo generales más largos en comparación con el procesamiento en aire. Esto puede afectar el rendimiento de la producción de gran volumen.

No Ideales para Todos los Procesos

Algunos procesos térmicos, conocidos como endurecimiento superficial (case hardening), requieren específicamente la presencia de un gas reactivo (como carbono o nitrógeno) para difundirse en la superficie de una pieza. Si bien algunos hornos de vacío pueden acomodar esto con presiones parciales de gases específicos, un horno dedicado atmosférico o de carburación suele ser más eficiente.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de vacío debe estar impulsada por el objetivo final de su material o componente. Es una herramienta especializada para lograr resultados premium.

- Si su enfoque principal es la máxima resistencia y pureza para aplicaciones críticas: Un horno de vacío es a menudo la única manera de cumplir con los estrictos requisitos de la industria aeroespacial, médica o de electrónica avanzada.

- Si su enfoque principal es crear uniones fuertes y libres de fundente: La soldadura fuerte al vacío es el método superior para ensamblajes complejos, especialmente con materiales reactivos como aluminio o titanio.

- Si su enfoque principal es crear piezas densas y de alta resistencia a partir de polvos metálicos: La sinterización al vacío proporciona una densidad, pureza y propiedades mecánicas inigualables en comparación con otros métodos.

- Si su enfoque principal es el tratamiento térmico de gran volumen donde la oxidación superficial es aceptable o se elimina fácilmente: Un horno atmosférico convencional es una solución más rentable y rápida.

En última instancia, un horno de vacío es una inversión en la perfección del material, elegido cuando el costo del fallo supera con creces el costo del proceso.

Tabla Resumen:

| Industria | Aplicaciones Clave | Beneficios Principales |

|---|---|---|

| Aeroespacial | Álabes de turbina, piezas de motor, elementos estructurales | Máxima resistencia, resistencia a la fatiga, rendimiento a alta temperatura |

| Médica | Articulaciones artificiales, implantes dentales, instrumentos quirúrgicos | Biocompatibilidad, fiabilidad, longevidad |

| Automotriz | Engranajes de alta resistencia, componentes de aluminio soldados por soldadura fuerte, piezas sinterizadas | Durabilidad, uniones fuertes sin fundente |

| Electrónica | Obleas de semiconductores, componentes microelectrónicos | Pureza extrema, propiedades eléctricas precisas |

Desbloquee la Perfección del Material con los Hornos de Vacío Avanzados de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en las industrias aeroespacial, médica, automotriz o electrónica, nuestros hornos de vacío ofrecen una pureza, resistencia y rendimiento inigualables para sus aplicaciones críticas. Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades y llevar su procesamiento de materiales al siguiente nivel.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores