Para una sinterización exitosa a alta temperatura, particularmente en el rango de 1200 °C a 1300 °C, la elección de la tecnología del horno es crítica y depende en gran medida de la sensibilidad de su material. Las dos tecnologías principales para esta aplicación son los Hornos de Vacío para la máxima pureza y control atmosférico, y los Hornos de Viga Móvil para procesos continuos específicos que involucran materiales como aleaciones de cromo.

La decisión fundamental no es sobre alcanzar altas temperaturas, sino sobre controlar el entorno a esas temperaturas. La sensibilidad de su material a los gases atmosféricos como el oxígeno será el factor principal que guiará su elección entre un horno de vacío o uno de atmósfera controlada.

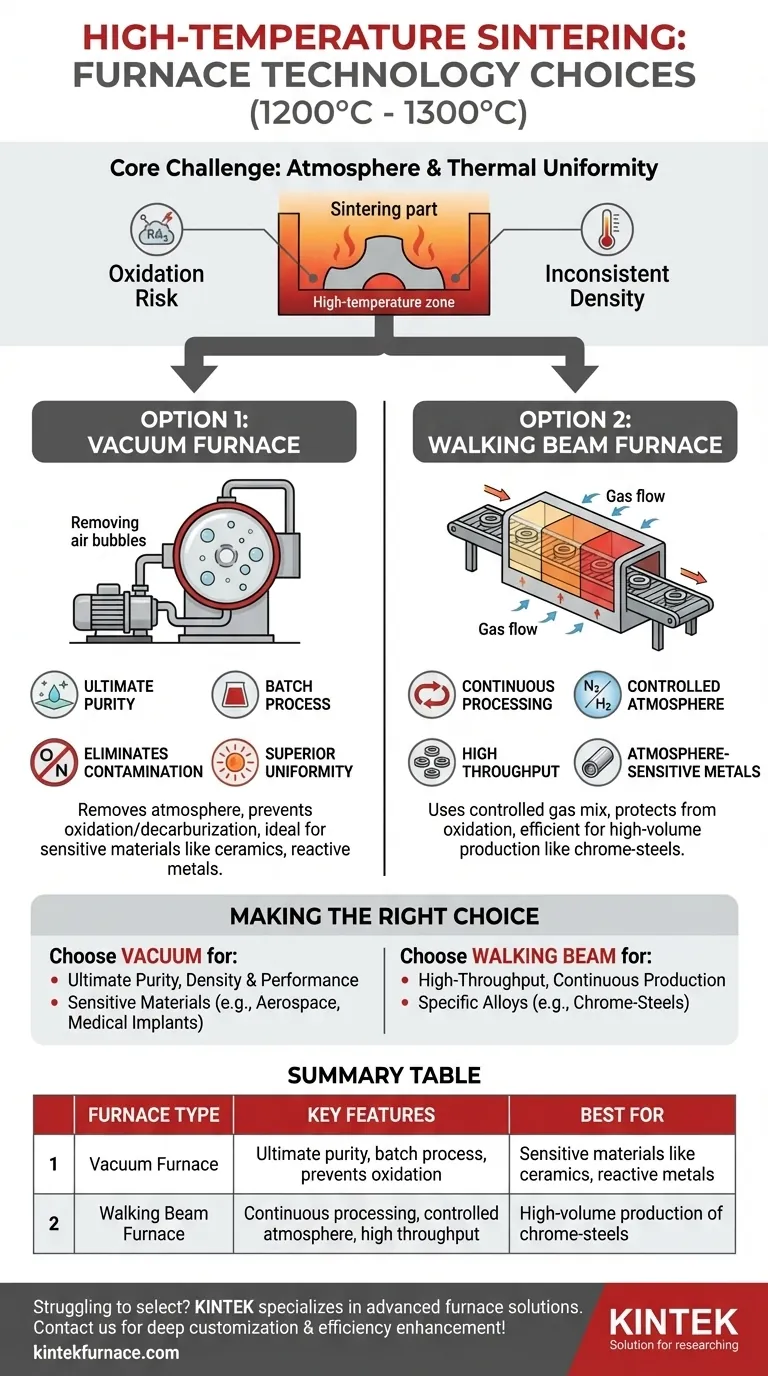

El Desafío Central: Atmósfera y Uniformidad

La sinterización a temperaturas elevadas introduce dos desafíos significativos en el proceso. Primero, el riesgo de reacciones químicas no deseadas, como la oxidación, aumenta drásticamente. Segundo, mantener una temperatura perfectamente uniforme en toda la pieza o lote se vuelve más difícil, lo que puede provocar una densidad y estabilidad dimensional inconsistentes.

El Papel del Control Atmosférico

A temperaturas superiores a 1200 °C, muchos materiales se vuelven muy reactivos con los gases presentes en una atmósfera estándar. Incluso cantidades traza de oxígeno pueden causar oxidación en la superficie de las piezas metálicas, lo que resulta en decoloración, un acabado superficial deficiente y propiedades mecánicas comprometidas.

Para materiales como cerámicas o carburos cementados, los gases atrapados pueden crear porosidad, reduciendo la densidad final y la resistencia del producto sinterizado.

La Importancia de la Uniformidad Térmica

Si una parte de un componente está más caliente que otra durante la sinterización, se densificará a un ritmo diferente. Este gradiente térmico crea tensiones internas, lo que puede provocar deformaciones, grietas o un incumplimiento de las tolerancias dimensionales. Un horno de alta calidad debe proporcionar calor uniforme a cada superficie de la pieza.

Opción 1: El Horno de Vacío para la Máxima Pureza

Un horno de vacío opera eliminando la atmósfera de la cámara de calentamiento antes de aumentar la temperatura. Esto lo convierte en una opción excepcional para las aplicaciones de sinterización más sensibles y exigentes.

Cómo Funciona

Al extraer el aire, un horno de vacío crea un entorno con una presión extremadamente baja. Esto elimina eficazmente los gases reactivos como el oxígeno y el nitrógeno, evitando que interactúen con el material que se está procesando.

Ventaja Clave: Eliminación de la Contaminación

Esta eliminación casi total de la atmósfera es la mayor fortaleza del horno de vacío. Previene la oxidación y la descarburación en metales y ayuda a extraer gases de impureza de cerámicas y cermets. El resultado es un producto final más puro, denso y de mayor calidad con propiedades mecánicas y resistencia a la corrosión superiores.

Uniformidad de Temperatura Superior

En el vacío, el calor se transfiere principalmente por radiación. Este método promueve una distribución de temperatura muy uniforme en toda la cámara, asegurando un calentamiento constante y, en consecuencia, una calidad y densidad de pieza consistentes.

Opción 2: El Horno de Viga Móvil para el Procesamiento Continuo

Si bien los hornos de vacío ofrecen la mayor pureza, algunos procesos industriales requieren un flujo continuo de material. Aquí es donde un horno de viga móvil se convierte en una alternativa viable para aplicaciones específicas.

Cómo Funciona

Este horno utiliza un mecanismo de "viga móvil" para transportar piezas continuamente a través de diferentes zonas de temperatura. No opera al vacío, sino que utiliza una atmósfera controlada con precisión, como una mezcla específica de nitrógeno e hidrógeno, para gestionar el entorno.

Ventaja Clave: Procesamiento de Metales Sensibles a la Atmósfera

Los hornos de viga móvil son particularmente adecuados para sinterizar materiales que son sensibles al oxígeno pero que no requieren un vacío profundo, como los aceros que contienen cromo. La atmósfera controlada se puede adaptar para proteger estos materiales de la oxidación durante el ciclo de alta temperatura, lo que lo convierte en una solución robusta para la producción de gran volumen.

Comprender las Compensaciones

Elegir la tecnología correcta requiere una comprensión clara de los compromisos entre la pureza atmosférica, el rendimiento y la complejidad.

Atmósfera frente a Rendimiento

Un horno de vacío proporciona el entorno más puro posible, lo que lo hace ideal para investigación, implantes médicos, componentes aeroespaciales y otras aplicaciones críticas. Sin embargo, suele ser un proceso por lotes, lo que puede limitar el rendimiento general.

Un horno de viga móvil ofrece un rendimiento significativamente mayor debido a su naturaleza continua. Aunque su atmósfera está controlada, no es tan pura como un vacío, lo que lo hace más adecuado para la producción industrial donde se deben gestionar reacciones atmosféricas específicas y conocidas.

La Sensibilidad del Material es el Factor Decisivo

Su material dicta la elección. Para cerámicas avanzadas, metales reactivos como el titanio, o cualquier pieza donde la pureza y la densidad absolutas no son negociables, un horno de vacío es la herramienta correcta. Para la sinterización de alto volumen de materiales como aceros al cromo donde una atmósfera protectora específica es suficiente, un horno de viga móvil es más eficiente.

Características Críticas del Sistema

Independientemente del tipo, cualquier horno moderno de alta temperatura debe poseer sistemas de control avanzados. Exija controles de temperatura programables precisos para un calentamiento rápido y un mantenimiento de temperatura estable, así como sistemas de enfriamiento eficientes y controlados para optimizar las propiedades del material y los tiempos de ciclo.

Tomando la Decisión Correcta para su Proceso

Su decisión debe guiarse por las propiedades finales que requiere su componente.

- Si su enfoque principal es la máxima pureza, densidad y rendimiento para materiales sensibles: Un horno de vacío es la opción superior para eliminar la contaminación atmosférica.

- Si su enfoque principal es la producción continua de alto rendimiento de aleaciones específicas como los aceros al cromo: Un horno de viga móvil con control atmosférico preciso es la solución más eficiente.

En última instancia, la tecnología de horno más avanzada es aquella que se adapta correctamente a los requisitos metalúrgicos o cerámicos de su material específico.

Tabla Resumen:

| Tipo de Horno | Características Clave | Ideal Para |

|---|---|---|

| Horno de Vacío | Pureza máxima, proceso por lotes, previene la oxidación | Materiales sensibles como cerámicas, metales reactivos |

| Horno de Viga Móvil | Procesamiento continuo, atmósfera controlada, alto rendimiento | Producción de alto volumen de aceros al cromo |

¿Tiene dificultades para seleccionar el horno adecuado para sus necesidades de sinterización a alta temperatura? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Con una I+D excepcional y fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr un rendimiento superior del material.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales