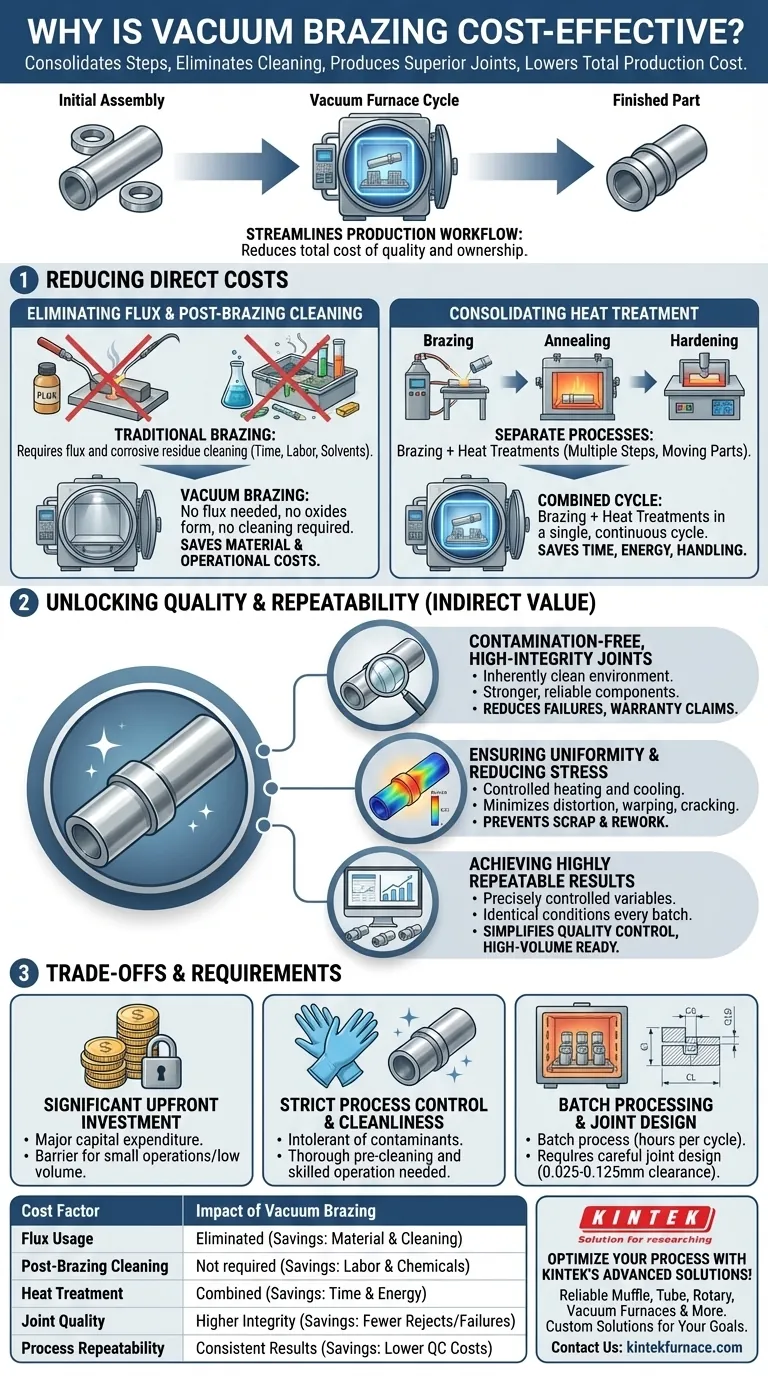

En esencia, la soldadura fuerte al vacío es rentable porque consolida múltiples pasos de fabricación, elimina la necesidad de una costosa limpieza posterior al proceso y produce uniones de una calidad excepcionalmente alta que reducen los costosos rechazos y fallos. Esta combinación de eficiencia del proceso y resultados superiores reduce el costo total de producción, especialmente para ensamblajes complejos o de gran volumen.

La verdadera ventaja económica de la soldadura fuerte al vacío no se trata solo de ahorrar en materiales o mano de obra. Se trata de optimizar todo el flujo de trabajo de producción, desde el ensamblaje inicial hasta la pieza final terminada, reduciendo así el costo total de calidad y propiedad.

Cómo la soldadura fuerte al vacío reduce los costos directos

Los ahorros de costos más inmediatos provienen de cómo el entorno de vacío cambia fundamentalmente el proceso de unión. Elimina pasos y materiales que son requisitos estándar en otros métodos.

Eliminación de fundente y limpieza posterior a la soldadura fuerte

En la soldadura fuerte tradicional, se requiere un agente químico llamado fundente para evitar la formación de óxidos en las superficies metálicas a medida que se calientan. Este fundente deja un residuo corrosivo que debe limpiarse a fondo después de la soldadura fuerte, un paso que requiere tiempo, mano de obra y disolventes químicos.

El alto vacío elimina el oxígeno, evitando que se formen óxidos en primer lugar. Esto elimina por completo la necesidad de fundente, lo que ahorra tanto el costo del material del propio fundente como los importantes costos operativos asociados con la limpieza posterior a la soldadura fuerte.

Consolidación de procesos de tratamiento térmico

Muchos componentes metálicos de alto rendimiento requieren no solo la unión, sino también tratamientos térmicos posteriores como recocido, endurecimiento o envejecimiento para lograr sus propiedades mecánicas finales.

Un horno de vacío permite que estos procesos se combinen en un único ciclo continuo. Las piezas pueden soldarse fuerte y luego someterse inmediatamente a un tratamiento térmico y una secuencia de enfriamiento controlados con precisión dentro de la misma cámara. Esta consolidación ahorra enormes cantidades de tiempo, energía y costos de manipulación de materiales en comparación con el traslado de piezas entre estaciones separadas de soldadura fuerte y tratamiento térmico.

El valor indirecto: desbloquear la calidad y la repetibilidad

Más allá de los ahorros directos, la naturaleza controlada de la soldadura fuerte al vacío produce piezas de mayor calidad de manera más consistente, lo que proporciona beneficios económicos significativos, aunque menos obvios.

Creación de uniones de alta integridad y sin contaminación

El entorno de vacío es inherentemente limpio, lo que da como resultado uniones brillantes, pulidas y estéticamente perfectas, libres de contaminación. Más importante aún, esta limpieza garantiza uniones metalúrgicas superiores, lo que lleva a componentes más fuertes y confiables. Esta mayor calidad reduce la tasa de fallas en el campo, reclamaciones de garantía y retrabajos.

Garantizar la uniformidad y reducir el estrés

Un horno de vacío calienta todo el conjunto lenta y uniformemente, luego lo enfría de manera altamente controlada. Este proceso minimiza las tensiones residuales dentro de la pieza, que pueden causar distorsión, deformación o agrietamiento. Mantener la integridad dimensional y la resistencia de la pieza desde el principio evita costosos desechos o retrabajos.

Obtención de resultados altamente repetibles

Cada variable crítica en el ciclo de soldadura fuerte al vacío —temperatura, tiempo y nivel de vacío— se controla con precisión mediante computadora. Esta automatización garantiza que cada pieza de un lote, y cada lote posterior, se procese en condiciones idénticas. Este alto grado de repetibilidad es esencial para la producción de gran volumen, minimizando la variación y simplificando el control de calidad.

Comprensión de las compensaciones y los requisitos

Si bien es muy eficaz, la soldadura fuerte al vacío no es la solución universal para todas las aplicaciones. Su rentabilidad depende de la comprensión de sus demandas específicas.

Inversión inicial significativa

Los hornos de vacío de alta calidad representan un importante gasto de capital. El costo del equipo puede ser una barrera significativa para operaciones más pequeñas o series de producción de bajo volumen.

Estricto control de procesos y limpieza

El proceso es intolerante a los contaminantes. La soldadura fuerte al vacío exitosa exige una limpieza previa extremadamente minuciosa de las piezas, entornos de ensamblaje limpios y operadores calificados para gestionar el equipo. Cualquier falla en estos pasos preparatorios puede comprometer todo el lote.

Procesamiento por lotes y diseño de uniones

La soldadura fuerte al vacío es un proceso por lotes. El ciclo completo de calentamiento, remojo y enfriamiento puede llevar varias horas, lo que puede ser menos eficiente que los métodos continuos para ciertos flujos de trabajo. Además, requiere un diseño cuidadoso de la unión, con holguras típicas entre 0,025 mm y 0,125 mm, para asegurar una acción capilar adecuada de la aleación de soldadura fuerte.

Tomar la decisión correcta para su objetivo

Para determinar si la soldadura fuerte al vacío es la opción correcta, alinee sus puntos fuertes con su objetivo principal de fabricación.

- Si su enfoque principal es la producción de alto volumen de piezas complejas: La soldadura fuerte al vacío es excepcionalmente rentable debido a su capacidad para realizar múltiples uniones y tratamientos térmicos en un solo ciclo repetible.

- Si su enfoque principal es la calidad de componentes críticos para la misión: El proceso ofrece uniones superiores y libres de contaminación con un estrés residual mínimo, reduciendo el costo a largo plazo de las fallas y asegurando la confiabilidad.

- Si su enfoque principal es el trabajo de bajo volumen o la creación rápida de prototipos: La alta inversión de capital y los requisitos de configuración pueden hacer que otros métodos, como la soldadura fuerte con soplete o por inducción, sean una opción más práctica y económica.

En última instancia, la rentabilidad de la soldadura fuerte al vacío se logra evaluando todo el ciclo de vida de fabricación, no solo el costo de una sola operación.

Tabla resumen:

| Factor de Costo | Impacto de la soldadura fuerte al vacío |

|---|---|

| Uso de fundente | Eliminado, ahorrando costos de material y limpieza |

| Limpieza posterior a la soldadura fuerte | No requerido, reduciendo los gastos de mano de obra y químicos |

| Tratamiento térmico | Combinado con la soldadura fuerte en un solo ciclo, ahorrando tiempo y energía |

| Calidad de la unión | Mayor integridad, menos rechazos y fallas |

| Repetibilidad del proceso | Resultados consistentes, reduciendo los costos de control de calidad |

¡Optimice su proceso de fabricación con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios equipos confiables como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ayudándole a lograr ahorros de costos y resultados superiores. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase