En resumen, el calentamiento en un horno de vacío afecta a la pieza de trabajo al proporcionar un proceso lento, altamente uniforme y libre de contaminación. Esto minimiza la tensión térmica interna para reducir la distorsión y elimina las reacciones superficiales como la oxidación, lo que da como resultado una pieza más limpia y de mayor integridad en comparación con los métodos de calentamiento convencionales, que son más rápidos y menos controlados.

La distinción fundamental no es meramente el equipo, sino el entorno en sí. El calentamiento convencional somete una pieza de trabajo a una atmósfera reactiva, cambiando precisión por velocidad, mientras que el calentamiento al vacío prioriza la pureza del material y la estabilidad dimensional controlando primero el entorno.

La diferencia fundamental: Transferencia de calor

La distinción más significativa entre los hornos de vacío y los convencionales radica en cómo transfieren la energía térmica a la pieza de trabajo. Este mecanismo dicta el resultado de todo el proceso.

Hornos convencionales: Convección en una atmósfera activa

El tratamiento térmico convencional suele producirse en presencia de aire o una mezcla de gases controlada.

El calor se transfiere principalmente a través de la convección, donde el gas calentado circula alrededor de la pieza de trabajo. Si bien esto puede ser relativamente rápido, introduce elementos reactivos como el oxígeno.

Hornos de vacío: Radiación en un entorno inerte

Un horno de vacío primero elimina la atmósfera de una cámara sellada, creando un entorno de baja presión.

Luego, el calor se transfiere casi exclusivamente a través de la radiación de los elementos calefactores (a menudo de grafito o cerámica). Esta energía radiante viaja sin obstáculos a través del vacío hasta la pieza de trabajo, asegurando un ciclo de calentamiento altamente uniforme y predecible sin contaminantes.

Impacto en la integridad y calidad de la pieza de trabajo

El entorno de calentamiento influye directamente en las propiedades mecánicas y metalúrgicas finales del componente. Un vacío proporciona varias ventajas distintas.

Reducción del estrés térmico y la deformación

Debido a que el calentamiento al vacío es más lento y uniforme, la diferencia de temperatura entre la superficie y el núcleo de la pieza de trabajo se mantiene pequeña.

Esto minimiza la acumulación de tensión térmica interna, que es la principal causa de alabeo y distorsión durante el tratamiento térmico. El resultado es una pieza dimensionalmente más estable.

Eliminación de reacciones superficiales

La ausencia de oxígeno y otros gases reactivos previene reacciones superficiales no deseadas.

Esto significa cero oxidación (formación de cascarilla), cero decarburación y cero carburación, preservando la química superficial y la integridad del material. Los métodos convencionales a menudo requieren operaciones de limpieza secundarias, como el chorreado abrasivo, para eliminar la cascarilla.

Purificación superficial y desgasificación

El entorno de vacío trabaja activamente para limpiar la pieza de trabajo.

Proporciona una función de desgasificación, extrayendo gases atrapados como hidrógeno y nitrógeno del material. También ayuda a vaporizar y eliminar aceites superficiales o residuos de fósforo, produciendo una superficie brillante y limpia directamente del horno.

Comprender las compensaciones

Aunque el calentamiento al vacío ofrece una calidad superior, no es la solución universal. La elección implica compensaciones claras entre los objetivos del proceso y las limitaciones operativas.

Velocidad frente a precisión

El calentamiento convencional es generalmente más rápido, lo que lo hace adecuado para la producción de gran volumen donde son aceptables pequeñas imperfecciones superficiales o ligeras distorsiones.

El calentamiento al vacío es un proceso más lento y deliberado. Se elige cuando la precisión, el acabado superficial y las propiedades finales del material son críticos y no pueden comprometerse.

Complejidad del equipo y operativa

Los hornos de vacío son sistemas complejos que involucran bombas, sellos y controles precisos para mantener el entorno de baja presión. Esto se traduce en una mayor inversión inicial y un mantenimiento más riguroso.

Los hornos de atmósfera convencional suelen ser más simples en diseño y operación, lo que resulta en menores costos de capital y operativos.

Idoneidad del proceso

Los hornos de vacío sobresalen en procesos como endurecimiento, revenido, recocido y soldadura fuerte, donde un entorno limpio e inerte es primordial.

Sin embargo, algunos tratamientos, como la carburación tradicional con gas, requieren fundamentalmente una atmósfera activa rica en carbono y se realizan en hornos de atmósfera especializados.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por los requisitos innegociables del uso final de su componente.

- Si su enfoque principal es la estabilidad dimensional y la mínima distorsión: El calentamiento al vacío es la opción superior debido a su transferencia térmica lenta y uniforme.

- Si su enfoque principal es la pureza superficial y la prevención de la oxidación: El vacío es la solución definitiva, ya que elimina los gases reactivos que causan la degradación de la superficie.

- Si su enfoque principal es la producción de gran volumen con tolerancias menos críticas: El calentamiento convencional a menudo proporciona un camino más rentable y rápido.

Comprender estas diferencias fundamentales le permite seleccionar un proceso de tratamiento térmico que proteja la integridad y mejore el rendimiento de su componente final.

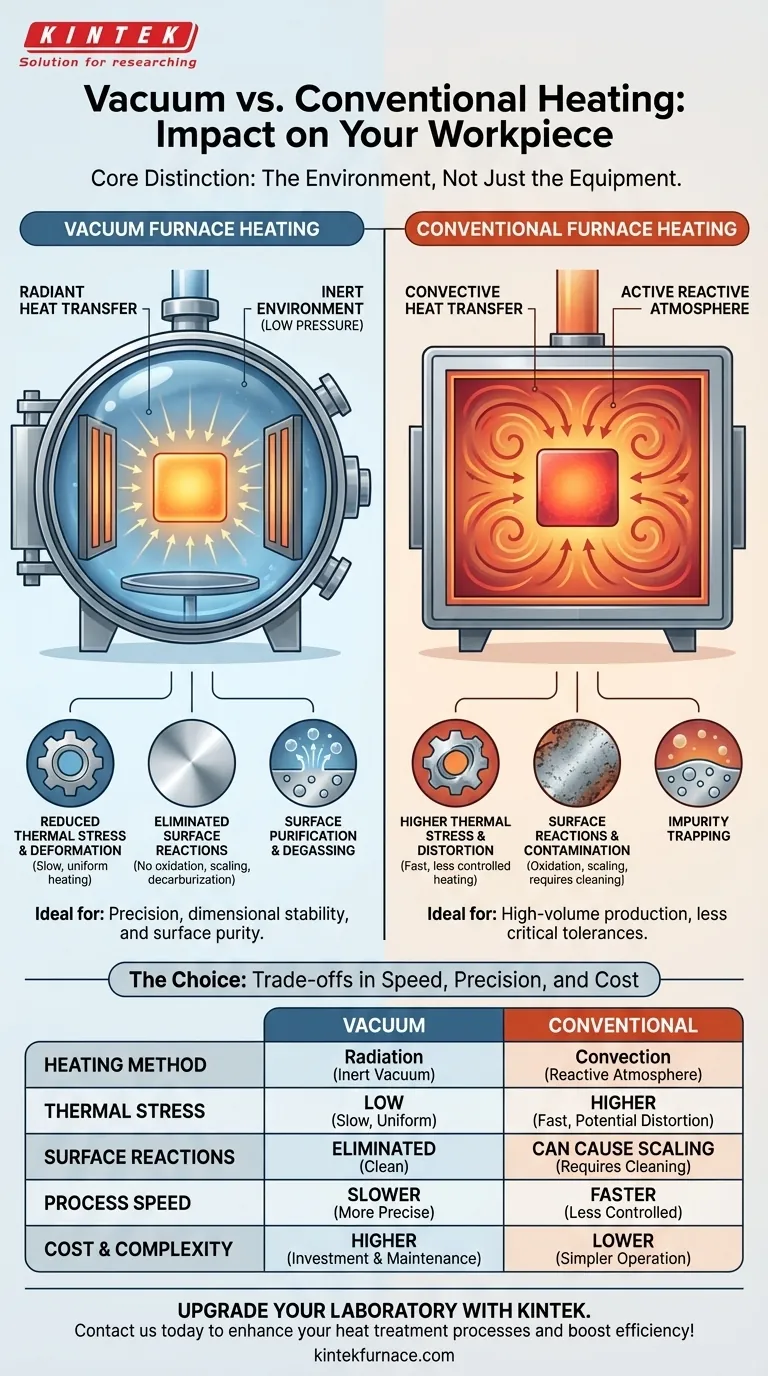

Tabla de resumen:

| Aspecto | Calentamiento en Horno de Vacío | Calentamiento Convencional |

|---|---|---|

| Método de Calentamiento | Radiación en vacío inerte | Convección en atmósfera reactiva |

| Tensión Térmica | Baja, debido al calentamiento lento y uniforme | Mayor, lo que lleva a una posible distorsión |

| Reacciones Superficiales | Elimina la oxidación, la decarburación | Puede causar cascarilla, requiere limpieza |

| Velocidad del Proceso | Más lento, más preciso | Más rápido, menos controlado |

| Costo y Complejidad | Mayor inversión inicial y mantenimiento | Menor costo, operación más simple |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, proporcionando calentamiento libre de contaminación, distorsión reducida e integridad superior del material. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos de tratamiento térmico e impulsar la eficiencia!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo