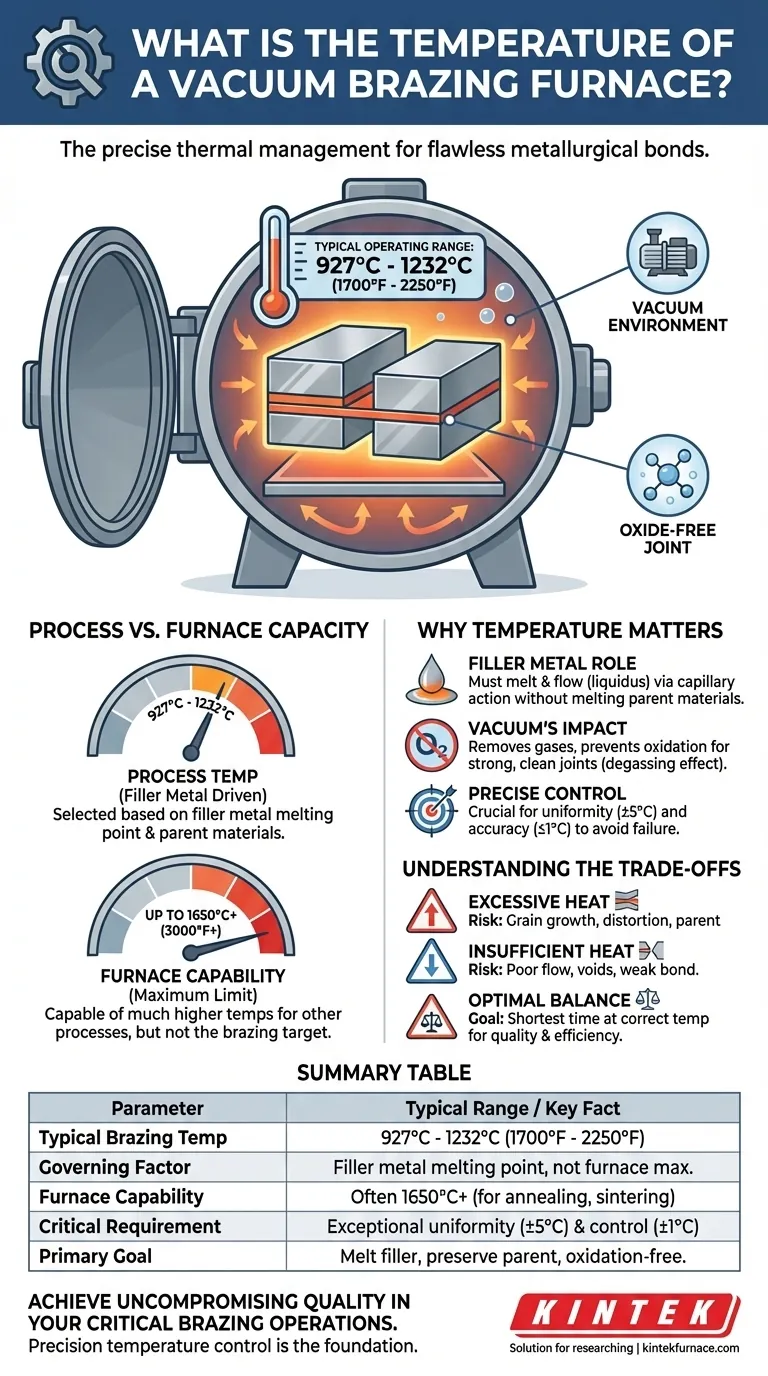

La temperatura de funcionamiento típica para un horno de soldadura fuerte al vacío está entre 927°C y 1232°C (1700°F - 2250°F). Este rango no es un límite fijo del equipo, sino que se selecciona cuidadosamente en función de los materiales base específicos que se van a unir y del punto de fusión del metal de aportación utilizado para crear la unión. El horno en sí es capaz de alcanzar temperaturas mucho más altas, pero el proceso dicta el calor preciso requerido.

La temperatura en la soldadura fuerte al vacío no se trata de alcanzar el calor máximo del horno. Es una variable controlada con precisión, diseñada para fundir un metal de aportación específico sin dañar los materiales centrales, todo dentro de un entorno de vacío puro que garantiza una unión impecable y sin óxido.

Por qué la temperatura es el núcleo del proceso de soldadura fuerte

El éxito de cualquier operación de soldadura fuerte depende de una gestión térmica precisa. El perfil de temperatura se diseña cuidadosamente para lograr un resultado metalúrgico específico.

El papel del metal de aportación

La soldadura fuerte une dos materiales base utilizando un metal de aportación diferente. Este metal de aportación está diseñado para tener un punto de fusión más bajo que los materiales que une.

El objetivo es calentar todo el conjunto a una temperatura que esté por encima del punto de fusión del metal de aportación, pero de forma segura por debajo del punto de fusión de los materiales base.

A esta temperatura, el metal de aportación se vuelve líquido y, por acción capilar, es arrastrado hacia el espacio ajustado entre los materiales base. Al enfriarse, se solidifica y forma una unión metalúrgica fuerte y permanente.

Selección de la temperatura de soldadura fuerte

La temperatura específica de soldadura fuerte se elige para que esté ligeramente por encima de la temperatura de liquidus de la aleación de aportación seleccionada, el punto en el que se vuelve completamente líquida.

Esto asegura que el metal de aportación fluya libremente y humedezca completamente las superficies de la unión. Los metales de aportación comunes para la soldadura fuerte al vacío incluyen aleaciones a base de níquel, cobre puro y aleaciones de metales preciosos, cada uno con sus propias características de fusión únicas.

El impacto de un entorno de vacío

Realizar este proceso en vacío es fundamental. El vacío elimina los gases atmosféricos como el oxígeno, creando un entorno ultra puro y libre de oxidación.

Esto evita la formación de óxidos en las superficies metálicas, lo que de otro modo inhibiría el flujo del metal de aportación y debilitaría la unión final. El vacío también tiene un efecto desgasificador, extrayendo los gases atrapados de los metales para mejorar la dureza y la calidad de la unión final.

Capacidad del horno frente a la temperatura del proceso

Es esencial distinguir entre la temperatura requerida para el proceso de soldadura fuerte y la temperatura máxima que puede alcanzar el horno.

Rango de funcionamiento típico

Como se indicó, la mayoría de las soldaduras fuertes al vacío de aleaciones comunes como el acero y las superaleaciones se realizan entre 927°C y 1232°C. Esta ventana cubre los puntos de fusión de la gran mayoría de los metales de aportación de alta resistencia a base de níquel y cobre.

Temperatura máxima del horno

Un horno de vacío moderno es una pieza de equipo altamente capaz. Dependiendo de su diseño y serie, puede alcanzar temperaturas de 1650°C (3000°F), 2000°C (3632°F) o incluso más.

Esta capacidad de gama alta proporciona un amplio margen operativo y permite que el horno se utilice para otros procesos térmicos como el recocido o la sinterización, pero no es el objetivo para la mayoría de los ciclos de soldadura fuerte.

La importancia del control preciso

El verdadero valor de un horno de vacío no es solo su calor máximo, sino su precisión. Estos sistemas ofrecen una uniformidad de temperatura excepcional (a menudo ±5°C) en toda la carga de trabajo.

Además, con controles de bucle PID avanzados, pueden mantener un punto de ajuste con extrema precisión, a veces dentro de ±1°C. Este nivel de control es innegociable al unir materiales con diferentes tasas de expansión térmica o al trabajar con aleaciones sensibles al calor.

Comprendiendo las compensaciones

Elegir la temperatura incorrecta, incluso por un pequeño margen, puede llevar al fracaso del proceso.

El riesgo de calor excesivo

Si la temperatura es demasiado alta, se corre el riesgo de dañar los materiales base. Esto puede causar un crecimiento de grano no deseado, distorsión de las piezas o incluso una fusión parcial, todo lo cual compromete la integridad estructural del conjunto.

El riesgo de calor insuficiente

Si la temperatura es demasiado baja, el metal de aportación no se volverá completamente líquido. Esto resulta en un flujo deficiente, creando huecos y espacios dentro de la unión. Una unión incompleta es una unión débil y casi con certeza fallará bajo tensión.

Costo y eficiencia del proceso

Los ciclos de mayor temperatura consumen más energía y tardan más en ejecutarse. El proceso debe diseñarse para usar la temperatura óptima durante el menor tiempo necesario para asegurar el flujo del relleno, maximizando tanto la calidad como la eficiencia.

Cómo determinar la temperatura adecuada para su proyecto

La temperatura correcta está dictada completamente por sus materiales y el resultado deseado.

- Si su enfoque principal es unir aceros comunes con un relleno a base de níquel: Lo más probable es que opere dentro del rango estándar de 950°C a 1150°C para asegurar un flujo adecuado de la aleación de relleno.

- Si su enfoque principal es unir materiales sensibles al calor o disímiles: El control preciso de la temperatura y la uniformidad del horno son los factores más críticos para el éxito, mucho más que su clasificación de temperatura máxima.

- Si su enfoque principal es asegurar la máxima resistencia y pureza de la unión: La combinación de la temperatura correcta y un nivel de vacío profundo es esencial para prevenir la oxidación y eliminar los gases atrapados de la unión.

En última instancia, la temperatura correcta no es una característica del horno, sino un parámetro cuidadosamente diseñado de su proceso de soldadura fuerte específico.

Tabla resumen:

| Parámetro | Rango típico / Dato clave |

|---|---|

| Temperatura típica de soldadura fuerte | 927°C - 1232°C (1700°F - 2250°F) |

| Factor determinante | Punto de fusión del metal de aportación, no la capacidad máxima del horno |

| Capacidad del horno | A menudo hasta 1650°C o más para otros procesos (recocido, sinterización) |

| Requisito crítico | Uniformidad de temperatura excepcional (±5°C) y control preciso (±1°C) |

| Objetivo principal | Fundir el metal de aportación sin dañar los materiales base en un vacío libre de oxidación |

Logre una calidad inquebrantable en sus operaciones críticas de soldadura fuerte

El control preciso de la temperatura es la base de un proceso exitoso de soldadura fuerte al vacío. Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidos nuestros robustos hornos de vacío y atmósfera, están diseñados para ofrecer la uniformidad y estabilidad térmica excepcionales que requieren sus aplicaciones más exigentes.

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios e instalaciones de producción soluciones avanzadas de procesamiento térmico. Nuestra sólida capacidad de personalización profunda nos permite adaptar un sistema de horno para satisfacer con precisión sus requisitos únicos de ciclo de soldadura fuerte, garantizando uniones impecables y de alta resistencia en todo momento.

¿Listo para perfeccionar su proceso de soldadura fuerte? Contacte hoy mismo a nuestros expertos para discutir cómo un horno de vacío KINTEK puede mejorar sus resultados.

Guía Visual

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cómo benefician las funciones de calentamiento radiante y enfriamiento controlado de un horno de soldadura fuerte al vacío las uniones Kovar-a-SS?

- ¿Cómo se aplica el tratamiento térmico al vacío a las aleaciones elásticas? Libere el máximo rendimiento en dispositivos aeroespaciales y médicos

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima