En el exigente mundo de la fabricación médica, la soldadura fuerte al vacío es el método de unión preferido por su capacidad única para crear uniones excepcionalmente limpias, fuertes y herméticamente selladas. Este proceso es fundamental para garantizar la biocompatibilidad, fiabilidad y seguridad que exigen los instrumentos quirúrgicos, implantes y equipos de diagnóstico, donde el fallo no es una opción.

La preferencia por la soldadura fuerte al vacío en aplicaciones médicas no se trata solo de lograr una unión fuerte; se trata de la pureza inherente del proceso. Al eliminar los contaminantes atmosféricos y la necesidad de fundentes corrosivos, produce uniones que no solo son robustas, sino también fundamentalmente limpias y biocompatibles desde el principio.

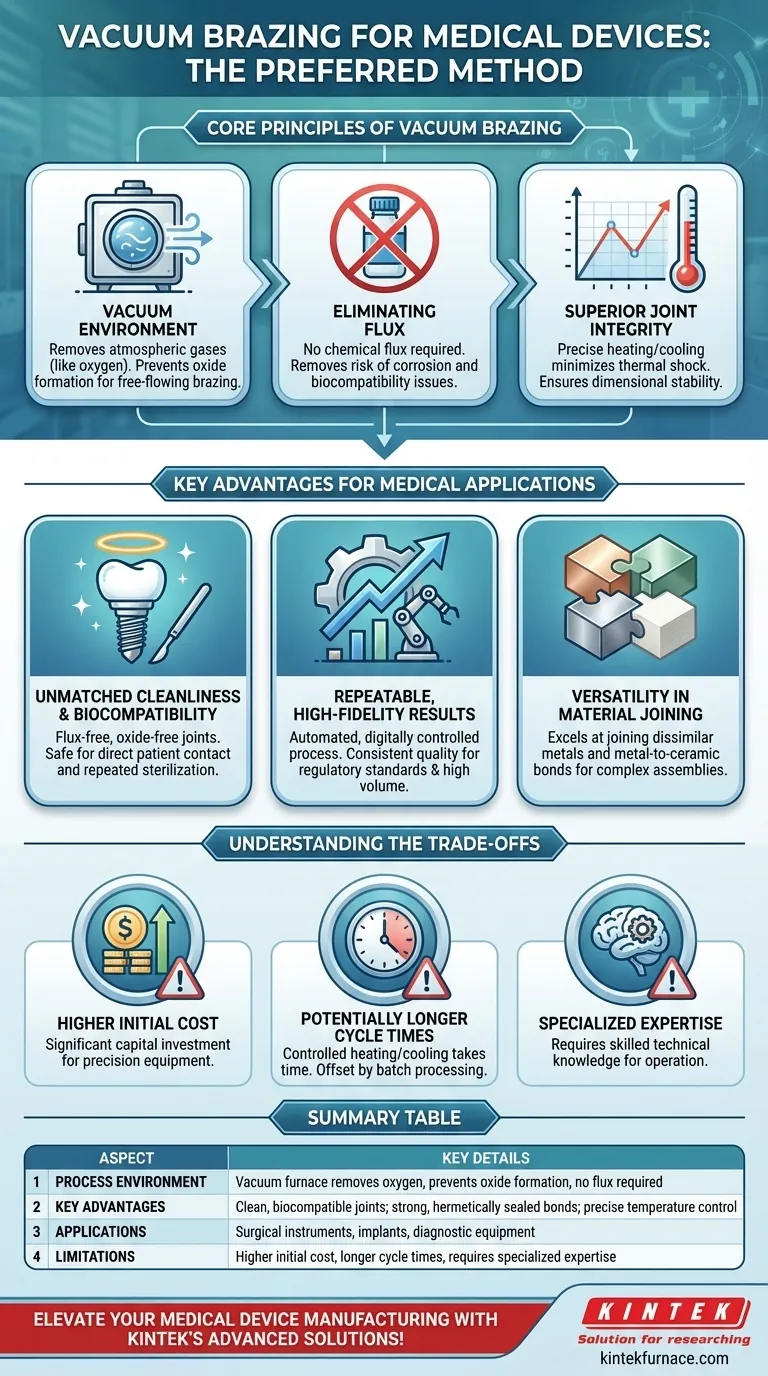

Los Principios Fundamentales de la Soldadura Fuerte al Vacío

Para entender por qué la soldadura fuerte al vacío es tan confiable, primero debe comprender los problemas fundamentales que resuelve. El proceso se define por su entorno controlado.

El Papel del Entorno de Vacío

Un horno de vacío elimina los gases atmosféricos —más importante aún, el oxígeno— antes de calentar los componentes. Esto evita la formación de óxidos en las superficies metálicas.

Sin esta capa protectora de óxidos, la aleación de relleno de soldadura fuerte fundida puede fluir libremente y mojar completamente los materiales base, creando una unión metalúrgica superior.

Eliminación de la Necesidad de Fundente

En la soldadura fuerte tradicional, se requiere un agente químico llamado fundente para limpiar los óxidos. Sin embargo, el fundente es corrosivo y presenta un riesgo significativo en los dispositivos médicos.

Si el fundente queda atrapado dentro de una unión, puede provocar corrosión, fallo de la unión y —lo más crítico— problemas de biocompatibilidad. La soldadura fuerte al vacío elimina completamente este riesgo porque no se utiliza fundente. El resultado es una unión pura, "brillante y limpia".

Logro de una Integridad de Unión Superior

El proceso permite un control preciso sobre las tasas de calentamiento y enfriamiento. Un calentamiento lento y uniforme en todo el conjunto minimiza el choque térmico y la tensión residual.

Este ciclo controlado asegura que la pieza terminada sea dimensionalmente estable y esté libre de las distorsiones que pueden comprometer la función de un instrumento médico de precisión.

Ventajas Clave para Aplicaciones Médicas

Estos principios fundamentales ofrecen beneficios específicos y tangibles que abordan directamente los rigurosos requisitos de la industria médica.

Limpieza y Biocompatibilidad Inigualables

Las uniones sin fundente y sin óxido creadas en un vacío son inherentemente limpias. Esto elimina la necesidad de procesos de limpieza intensivos después de la soldadura fuerte y garantiza que el producto final sea seguro para el contacto directo con el paciente.

Esto no es negociable para implantes permanentes e instrumentos quirúrgicos reutilizables que se someten a esterilizaciones repetidas.

Garantía de Resultados Repetibles y de Alta Fidelidad

La soldadura fuerte al vacío es un proceso altamente automatizado y controlado digitalmente. Cada parámetro —desde el nivel de vacío hasta la tasa de aumento de temperatura y el ciclo de enfriamiento— es programable y repetible.

Esto garantiza una calidad constante desde la primera pieza hasta la última, lo cual es esencial para la validación del proceso y el cumplimiento de las normas reglamentarias de organismos como la FDA. También hace que el proceso sea ideal para la producción de alto volumen.

Versatilidad en la Unión de Materiales

Muchos dispositivos médicos avanzados están fabricados con materiales disímiles. La soldadura fuerte al vacío destaca en la unión de diferentes metales e incluso en la unión de metales con cerámicas.

Esta capacidad es crucial para crear ensamblajes complejos, como componentes de equipos de diagnóstico o herramientas quirúrgicas que requieren tanto resistencia como propiedades aislantes.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la soldadura fuerte al vacío no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

Mayor Costo Inicial del Equipo

Los hornos de vacío representan una inversión de capital significativa en comparación con el equipo necesario para la soldadura fuerte con soplete o por inducción. El costo es un reflejo directo de la precisión y el control del proceso.

Tiempos de Ciclo Potencialmente Más Largos

Las tasas de calentamiento y enfriamiento controladas y lentas requeridas para minimizar la tensión significan que un ciclo de horno de vacío puede ser más largo que otros métodos de unión. Sin embargo, esto a menudo se compensa con la capacidad de procesar grandes lotes de piezas a la vez y combinar la soldadura fuerte con el tratamiento térmico en una sola ejecución.

Requisito de Experiencia Especializada

Operar un horno de vacío y desarrollar un perfil de soldadura fuerte robusto requiere un conocimiento técnico significativo. No es un proceso simple de "enchufar y usar" y exige ingenieros y operadores calificados para lograr resultados óptimos.

Tomando la Decisión Correcta para Su Dispositivo

La elección del proceso de fabricación adecuado depende enteramente de su objetivo principal. La soldadura fuerte al vacío es una elección estratégica cuando la calidad y la seguridad no pueden comprometerse.

- Si su enfoque principal es la seguridad del paciente y la biocompatibilidad: La soldadura fuerte al vacío es la elección definitiva, ya que su proceso sin fundente elimina el riesgo de agentes corrosivos atrapados en implantes e instrumentos críticos.

- Si su enfoque principal es la resistencia mecánica y la fiabilidad: Los ciclos controlados de calentamiento y enfriamiento minimizan la tensión residual, produciendo componentes dimensionalmente estables y resistentes a la fatiga, ideales para dispositivos de larga duración.

- Si su enfoque principal es la eficiencia de producción y la consistencia: La soldadura fuerte al vacío ofrece una repetibilidad inigualable, lo que le permite combinar los pasos de soldadura fuerte y tratamiento térmico en un ciclo único, validado y escalable.

En última instancia, adoptar la soldadura fuerte al vacío es una inversión en el control del proceso que produce un producto médico fundamentalmente más seguro y fiable.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Entorno del Proceso | El horno de vacío elimina el oxígeno, previene la formación de óxidos, no requiere fundente |

| Ventajas Clave | Uniones limpias y biocompatibles; uniones fuertes y herméticamente selladas; control preciso de la temperatura |

| Aplicaciones | Instrumentos quirúrgicos, implantes, equipos de diagnóstico |

| Limitaciones | Mayor costo inicial, tiempos de ciclo más largos, requiere experiencia especializada |

¡Eleve la fabricación de sus dispositivos médicos con las avanzadas soluciones de soldadura fuerte al vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos hornos de vacío y atmósfera, adaptados a sus necesidades únicas. Nuestra profunda personalización garantiza uniones precisas y fiables para herramientas quirúrgicas, implantes y equipos de diagnóstico, mejorando la biocompatibilidad y la seguridad. ¡Contáctenos hoy mismo para discutir cómo nuestra experiencia puede optimizar su proceso de producción!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?