En resumen, el sinterizado al vacío purifica los materiales mediante dos acciones principales. Al operar bajo una presión extremadamente baja, permite que las impurezas volátiles como el plomo, el zinc y el magnesio se evaporen del material base. Simultáneamente, la ausencia de aire previene la formación de nuevas impurezas, como óxidos y nitruros, que de otro modo comprometerían la integridad y el rendimiento del material.

El poder del sinterizado al vacío no reside en añadir un agente purificador, sino en crear un entorno controlado. Este entorno elimina activamente los elementos no deseados y previene la contaminación, lo que resulta en un producto final fundamentalmente más limpio, más resistente y con un mayor rendimiento.

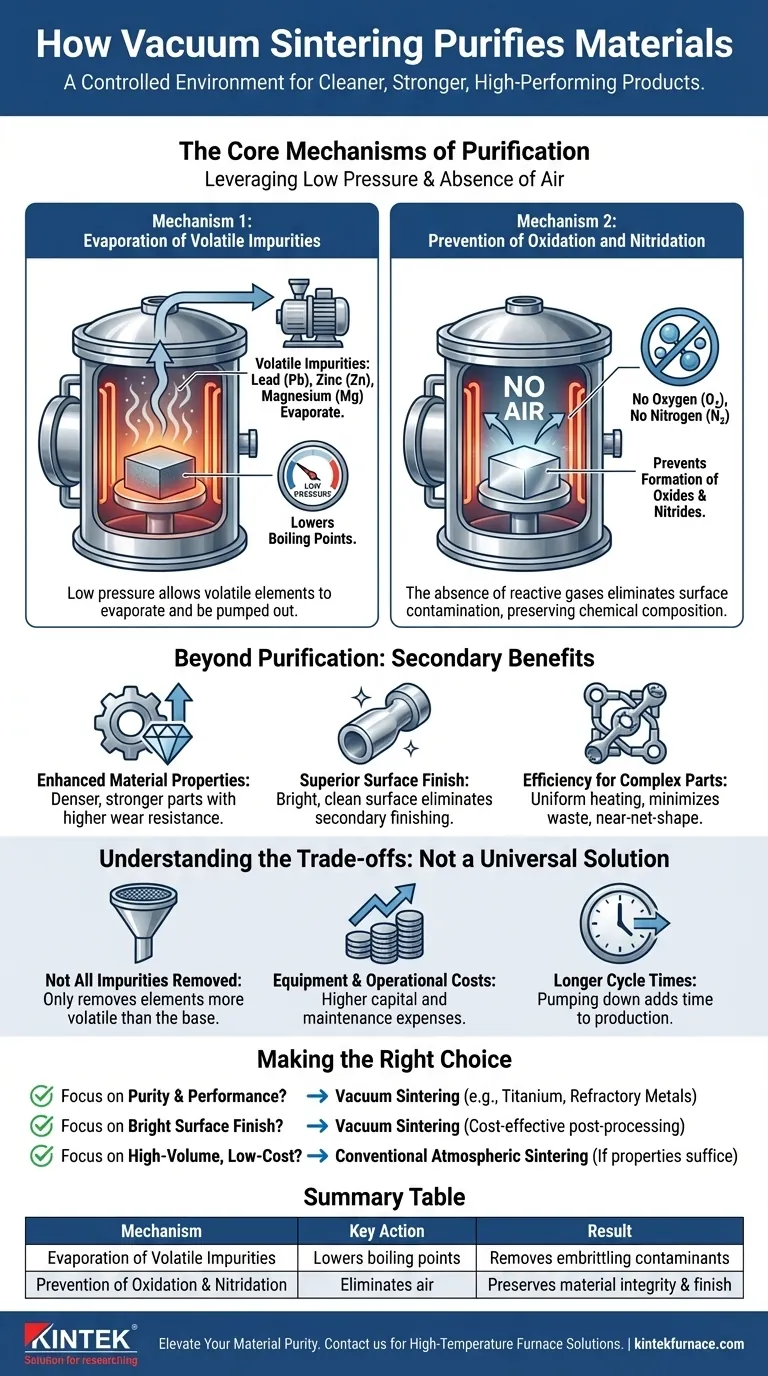

Los mecanismos centrales de la purificación

Para comprender el valor del sinterizado al vacío, primero debe comprender la física en juego. El proceso aprovecha el entorno de vacío de dos maneras distintas para lograr un material más puro.

Mecanismo 1: Evaporación de impurezas volátiles

Bajo la presión atmosférica normal, cada material tiene un punto de ebullición específico. Un principio clave de la física del vacío es que reducir la presión también reduce el punto de ebullición de un material.

El sinterizado al vacío explota esto creando un entorno donde se fomenta que las impurezas con alta volatilidad (tendencia a evaporarse) se conviertan en gas a temperaturas muy por debajo del punto de fusión del material principal.

Elementos como el plomo (Pb), el zinc (Zn) y el magnesio (Mg) son contaminantes comunes que son altamente volátiles. El vacío "succiona" eficazmente estas impurezas evaporadas fuera del horno, eliminándolas físicamente de la pieza final.

Mecanismo 2: Prevención de la oxidación y la nitruración

Muchos metales y aleaciones de alto rendimiento son muy reactivos con los gases presentes en el aire, especialmente el oxígeno y el nitrógeno.

Cuando se calientan en un horno convencional, estos materiales forman fácilmente óxidos y nitruros en sus superficies. Estos compuestos son impurezas que crean una capa frágil y débil, degradan las propiedades mecánicas y dan como resultado un acabado superficial opaco.

Al eliminar el aire, un horno de vacío elimina los reactivos. Esto previene la oxidación y la nitruración desde el principio, preservando la composición química inherente del material y asegurando una superficie brillante y limpia.

Más allá de la purificación: los beneficios secundarios

El efecto de purificación del sinterizado al vacío conduce directamente a varias mejoras críticas en el componente final, lo que a menudo justifica la inversión en la tecnología.

Propiedades del material mejoradas

Al eliminar las impurezas que causan fragilidad y prevenir la formación de óxidos, el sinterizado al vacío produce piezas que son más densas, más resistentes y con mayor resistencia al desgaste. Esto es esencial para los componentes utilizados en aplicaciones exigentes.

Acabado superficial superior

Debido a que no se produce oxidación superficial, las piezas salen del horno de vacío con un acabado brillante, liso y a menudo de aspecto metálico. Esto puede eliminar la necesidad de operaciones secundarias de limpieza o acabado, reduciendo los pasos del proceso y los costes.

Eficiencia para piezas complejas

Para componentes pequeños o de formas intrincadas hechos de metal en polvo, el sinterizado al vacío garantiza un calentamiento uniforme y una densificación constante. Esto minimiza el desperdicio de material y produce piezas de forma cercana a la neta, lo que reduce la necesidad de un mecanizado costoso posterior al sinterizado.

Comprensión de las compensaciones

Aunque es potente, el sinterizado al vacío no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

No se eliminan todas las impurezas

Este proceso solo es eficaz para eliminar las impurezas que son más volátiles que el material base. Los elementos con una presión de vapor muy baja (es decir, un punto de ebullición muy alto) no se evaporarán y permanecerán en el material.

Costes operativos y de equipamiento

Los hornos de vacío son más complejos y tienen un coste de capital más alto que los hornos atmosféricos estándar. También requieren sistemas de control y mantenimiento más sofisticados, lo que genera mayores gastos operativos.

Tiempos de ciclo más largos

El proceso de reducir la presión del horno para lograr el nivel de vacío requerido añade tiempo al ciclo de producción general. Para piezas de bajo margen y gran volumen, esto puede ser un inconveniente significativo en comparación con los procesos atmosféricos más rápidos.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de sinterizado adecuado depende completamente de los requisitos específicos de su proyecto en cuanto a pureza, rendimiento y coste.

- Si su enfoque principal es la máxima pureza y rendimiento: El sinterizado al vacío es la opción superior, especialmente para materiales reactivos como el titanio, los metales refractarios o los aceros inoxidables de alto rendimiento.

- Si su enfoque principal es producir piezas con un acabado superficial brillante y limpio: El beneficio de prevención de la oxidación hace que el sinterizado al vacío sea muy eficaz, lo que podría ahorrar costes en el posprocesamiento.

- Si su enfoque principal es la producción de gran volumen y bajo coste de materiales no reactivos: Un proceso de sinterizado atmosférico convencional puede ser una solución más rentable si las propiedades del material que produce son suficientes para su aplicación.

En última instancia, elegir el sinterizado al vacío es una decisión estratégica para invertir en un proceso controlado para un material final superior y sin contaminar.

Tabla resumen:

| Mecanismo | Acción clave | Resultado |

|---|---|---|

| Evaporación de impurezas volátiles | Reduce los puntos de ebullición para eliminar elementos como plomo, zinc y magnesio | Elimina contaminantes que causan fragilidad |

| Prevención de oxidación y nitruración | Elimina el aire para detener la formación de óxidos y nitruros | Preserva la integridad del material y el acabado superficial |

¿Listo para elevar la pureza y el rendimiento de su material? Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestras soluciones de sinterizado al vacío pueden mejorar sus procesos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura

- ¿Cuál es el papel de los hornos de sinterización o inducción al vacío en la regeneración de baterías? Optimizar la recuperación de cátodos

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C