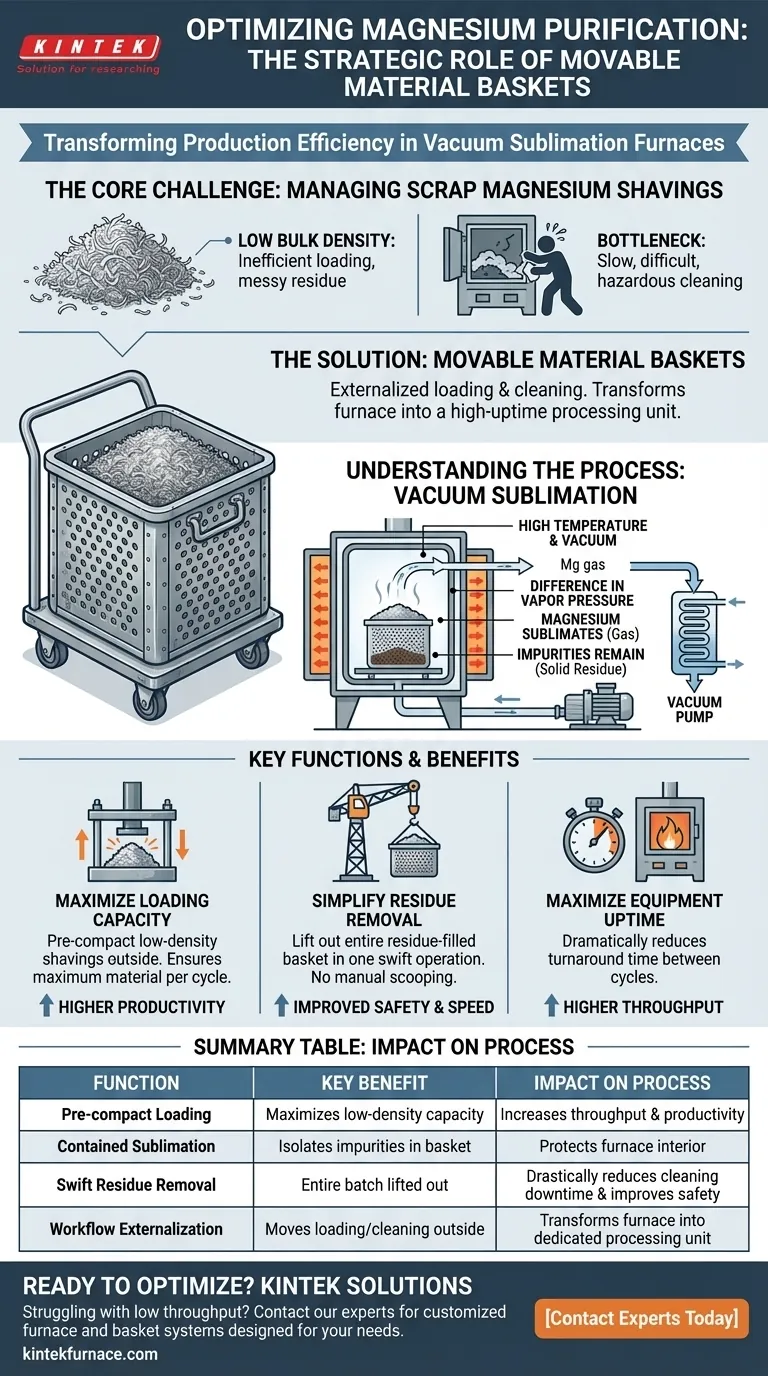

Las razones principales para usar cestas de material móviles en este proceso son maximizar la capacidad de carga de las virutas de magnesio de baja densidad y simplificar drásticamente la eliminación de residuos de impurezas una vez completada la sublimación. Estas dos funciones abordan directamente los principales cuellos de botella operativos, lo que conduce a una mejora significativa de la eficiencia de producción.

El desafío principal en el procesamiento de virutas de magnesio es el manejo de la forma física del material, tanto su baja densidad inicial como los residuos sucios que deja. Las cestas móviles resuelven esto externalizando los procesos de carga y limpieza, lo que transforma el horno de una estación de múltiples pasos a una unidad de procesamiento dedicada y de alta disponibilidad.

Comprender el Proceso: Sublimación al Vacío

El Principio de Purificación

Un horno de sublimación al vacío purifica el magnesio aprovechando un principio físico fundamental: las diferencias de presión de vapor.

El horno crea un ambiente de alta temperatura y alto vacío. Bajo estas condiciones, el magnesio tiene una presión de vapor mucho mayor que las impurezas como el aluminio, el hierro o el silicio.

Esto hace que el magnesio se convierta directamente en gas (se sublime), dejando las impurezas menos volátiles como residuo sólido. El vapor de magnesio puro se recolecta y condensa en una parte más fría del horno.

El Rol Estratégico de las Cestas Móviles

Las cestas móviles no son solo contenedores; son un componente crítico de un flujo de trabajo eficiente diseñado para maximizar la productividad del horno.

Resolviendo el Desafío de la Carga

Las virutas de magnesio tienen una densidad aparente muy baja, lo que significa que ocupan mucho espacio para su peso. Cargarlas sueltas en un horno resultaría en un tamaño de lote ineficiente.

Las cestas móviles permiten a los operadores compactar las virutas fuera del horno. Este paso de preprocesamiento asegura que se cargue la mayor cantidad posible de material en cada ciclo, haciendo que cada operación sea más productiva.

Agilizando la Eliminación de Residuos

Después de que el magnesio puro se ha vaporizado, queda una mezcla de impurezas sólidas, a menudo llamada escoria o residuo. Limpiar este material del interior de una cámara de horno caliente es una tarea lenta, difícil y a menudo peligrosa.

Al contener todo el lote dentro de una cesta, todo el contenedor lleno de residuos puede ser retirado en una sola y rápida operación. Esto elimina por completo la necesidad de raspar o recoger manualmente dentro del horno.

Maximizando el Tiempo de Actividad del Equipo

El efecto combinado de la carga eficiente y la descarga rápida es una reducción drástica en el "tiempo de respuesta" del horno, el período entre el final de un ciclo y el comienzo del siguiente.

Al minimizar el tiempo de inactividad para la limpieza y la carga, el horno puede pasar más tiempo procesando material activamente. Esto se traduce directamente en un mayor rendimiento y una mayor eficiencia general de producción.

Errores Comunes y Consideraciones

Aunque son muy efectivas, la implementación de un sistema basado en cestas requiere previsión para evitar problemas potenciales y garantizar un funcionamiento sin problemas.

Material y Durabilidad de la Cesta

Las cestas deben estar construidas con materiales que puedan soportar las condiciones extremas de calor y vacío sin degradarse, deformarse o contaminar el magnesio puro. Elegir una aleación inadecuada para la cesta puede provocar fallos prematuros y costosos tiempos de inactividad.

Manejo e Infraestructura

Estas cestas son pesadas, especialmente cuando están cargadas de material. La instalación debe estar equipada con las grúas aéreas u otros mecanismos de elevación necesarios para moverlas de forma segura y eficiente. El flujo de trabajo y el diseño del suelo deben adaptarse a este movimiento.

Gestión Térmica

Introducir una cesta grande y relativamente fría en un horno caliente y retirar una caliente requiere una gestión cuidadosa de los ciclos térmicos. Esto puede afectar el consumo de energía del horno y la vida útil de sus componentes internos.

Tomando la Decisión Correcta para su Objetivo

Adoptar cestas móviles es una decisión estratégica destinada a optimizar todo el flujo de trabajo de purificación.

- Si su enfoque principal es maximizar el rendimiento: Un sistema de cestas móviles es esencial, ya que minimiza directamente los dos pasos no de procesamiento que consumen más tiempo: la carga y la limpieza.

- Si su enfoque principal es la eficiencia operativa y la seguridad: Contener los residuos dentro de una cesta simplifica el manejo, reduce la exposición del operador al interior caliente del horno y crea un entorno de trabajo más limpio y controlado.

En última instancia, esta simple innovación en herramientas le permite tratar el horno como un motor de procesamiento puro, no como una estación para el manejo manual de materiales.

Tabla Resumen:

| Función | Beneficio Clave | Impacto en el Proceso |

|---|---|---|

| Carga Pre-compactada | Maximiza la capacidad de virutas de baja densidad por lote | Aumenta el rendimiento y la productividad del horno |

| Sublimación Contenida | Aísla las impurezas dentro de la cesta | Protege el interior del horno de la contaminación |

| Rápida Eliminación de Residuos | Permite retirar todo el lote después del ciclo | Reduce drásticamente el tiempo de inactividad de limpieza y mejora la seguridad |

| Externalización del Flujo de Trabajo | Mueve la carga/limpieza fuera del horno | Transforma el horno en una unidad de procesamiento dedicada |

¿Listo para optimizar su proceso de purificación de magnesio?

¿Tiene problemas con el bajo rendimiento y la difícil limpieza de residuos en sus operaciones de sublimación al vacío? El uso estratégico de cestas de material móviles puede transformar su eficiencia y seguridad.

Con el respaldo de I+D y fabricación de expertos, KINTEK ofrece hornos de vacío de alta temperatura y soluciones de cestas personalizadas diseñadas para necesidades de procesamiento de materiales únicas como la suya. Nuestros sistemas están diseñados para maximizar su productividad.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo un sistema personalizado de horno y cesta puede resolver sus desafíos operativos específicos y aumentar su eficiencia de producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo