En esencia, un horno de vacío crea su entorno de trabajo único eliminando sistemáticamente el aire de una cámara sellada. Utilizando potentes bombas de vacío, reduce la presión interna a una fracción de la atmósfera normal. Este entorno de baja presión es químicamente inerte, lo que evita que el material que se está tratando reaccione con gases como el oxígeno, algo esencial para los procesos de tratamiento térmico de alta pureza.

El propósito fundamental de un horno de vacío no es solo calentarse, sino crear un espacio químicamente puro. Al reducir drásticamente la presión del gas, garantiza que la única variable que afecta al material sea el calor, y no las reacciones no deseadas con la atmósfera circundante.

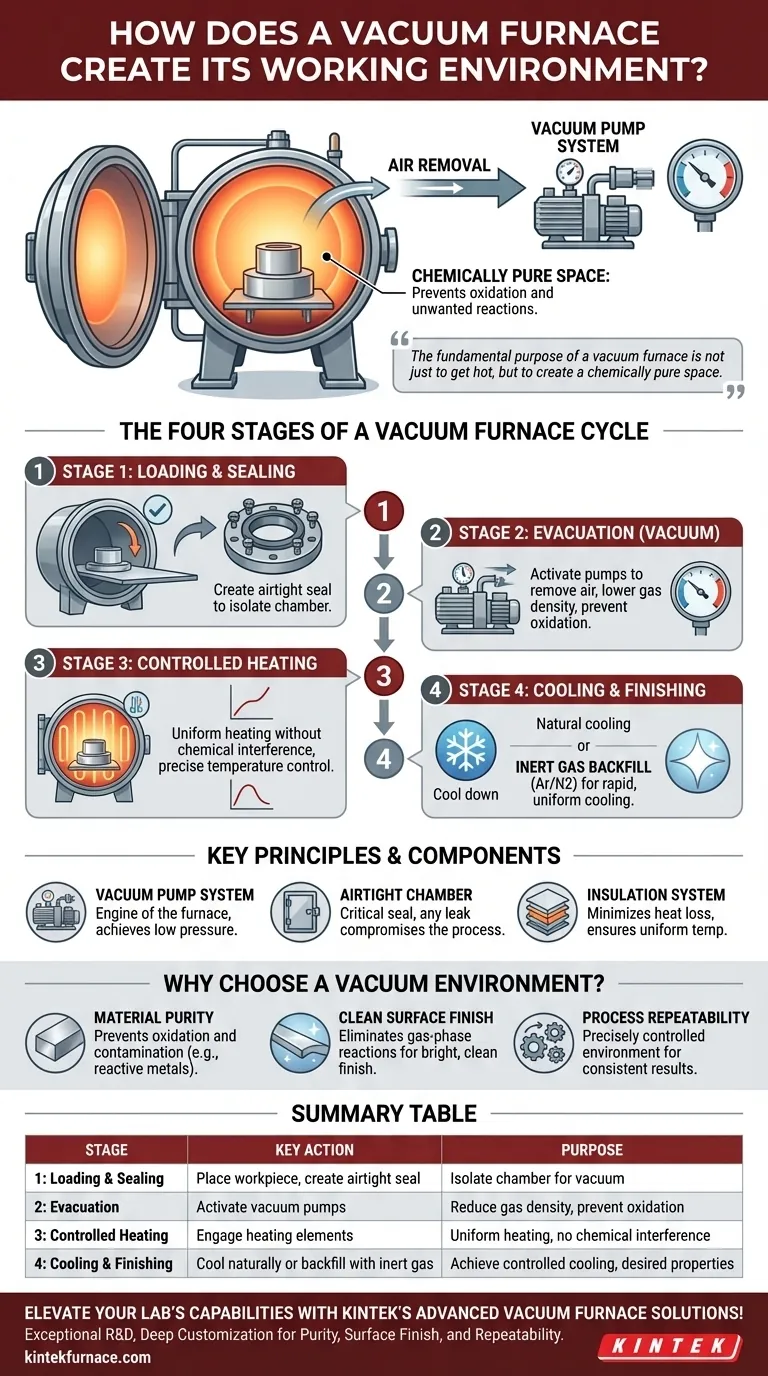

Las Cuatro Etapas de un Ciclo de Horno de Vacío

Comprender el funcionamiento de un horno de vacío se logra mejor examinando su ciclo operativo, que se puede dividir en cuatro etapas distintas. Cada etapa es fundamental para lograr las propiedades deseadas del material final.

Etapa 1: Carga y Sellado de la Cámara

El proceso comienza colocando la pieza de trabajo, o "carga", dentro de la cámara del horno.

La acción más crítica en esta etapa es crear un sello hermético. La cámara, a menudo un tubo de cuarzo o corindón con bridas de acero inoxidable, debe estar completamente aislada de la atmósfera exterior para permitir que se establezca y mantenga un vacío.

Etapa 2: Evacuación (Creación del Vacío)

Esta es la etapa definitoria del proceso. Una vez sellado, se activa un sistema de bombas de vacío para eliminar el aire y otros gases de la cámara.

El objetivo es reducir la densidad de las moléculas de gas hasta un punto en el que tengan un contacto mínimo con la superficie del material. Esto previene la oxidación y otras reacciones superficiales que de otro modo ocurrirían a altas temperaturas en presencia de aire.

Etapa 3: Calentamiento Controlado

Con el vacío establecido y estable, se activan los elementos calefactores del horno.

Los sistemas de control avanzados gestionan con precisión la temperatura, aumentándola hasta el nivel especificado y manteniéndola durante el tiempo requerido. El vacío garantiza que el calor se transfiera de manera uniforme sin interferencia química.

Etapa 4: Enfriamiento y Acabado

Una vez completado el ciclo de calentamiento, la carga debe enfriarse de manera controlada.

Esto puede implicar simplemente apagar los calentadores y dejar que el horno se enfríe naturalmente al vacío. Alternativamente, para un enfriamiento más rápido (temple), a menudo se vuelve a llenar la cámara con un gas inerte como argón o nitrógeno para extraer el calor de la pieza de manera rápida y uniforme.

Principios y Componentes Clave

La eficacia de un horno de vacío depende de la interacción entre algunos componentes y principios fundamentales. Comprenderlos ayuda a aclarar por qué esta tecnología es tan crucial para el procesamiento de materiales avanzados.

El Sistema de Bomba de Vacío

Las bombas son el motor del horno. Un sistema típico utiliza una combinación de bombas para eliminar primero la mayor parte del aire (bombas de arranque) y luego lograr el estado final de bajo vacío (bombas de alto vacío). La integridad de este sistema determina la pureza del entorno de trabajo.

La Cámara Hermética

La importancia de una cámara perfectamente sellada no se puede subestimar. Cualquier fuga, por pequeña que sea, compromete el vacío al permitir que el oxígeno y otros gases atmosféricos vuelvan a entrar, frustrando el propósito del horno.

El Sistema de Aislamiento

Los hornos de vacío modernos utilizan materiales de aislamiento avanzados de múltiples capas. Esto cumple dos funciones: minimiza la pérdida de calor para garantizar temperaturas estables y uniformes, y reduce el consumo general de energía, disminuyendo los costos operativos.

¿Por Qué Elegir un Entorno de Vacío?

La decisión de utilizar un horno de vacío está impulsada por los requisitos específicos del material y el resultado deseado. El entorno único que crea es la solución a varios desafíos comunes de fabricación.

- Si su enfoque principal es la pureza del material: El vacío previene la oxidación y la contaminación, lo cual es fundamental para metales reactivos como el titanio o para implantes de grado médico.

- Si su enfoque principal es un acabado superficial limpio: Al eliminar las reacciones en fase gaseosa, un horno de vacío proporciona un acabado brillante y limpio directamente desde el horno, eliminando a menudo la necesidad de operaciones de limpieza secundarias.

- Si su enfoque principal es la repetibilidad del proceso: El nivel de vacío y la temperatura controlados con precisión aseguran que cada ciclo sea prácticamente idéntico, lo que conduce a resultados altamente consistentes y predecibles lote tras lote.

En última instancia, el entorno de vacío transforma el horno de un simple horno a un instrumento de precisión para la transformación de materiales.

Tabla Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| 1: Carga y Sellado | Colocar la pieza de trabajo y crear un sello hermético | Aislar la cámara de la atmósfera para permitir el vacío |

| 2: Evacuación | Activar las bombas de vacío para eliminar el aire | Reducir la densidad de gas para prevenir la oxidación y la contaminación |

| 3: Calentamiento Controlado | Activar los elementos calefactores al vacío | Calentar el material uniformemente sin interferencia química |

| 4: Enfriamiento y Acabado | Enfriar naturalmente o con relleno de gas inerte | Lograr un enfriamiento controlado para las propiedades deseadas del material |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas de pureza, acabado superficial y repetibilidad. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento