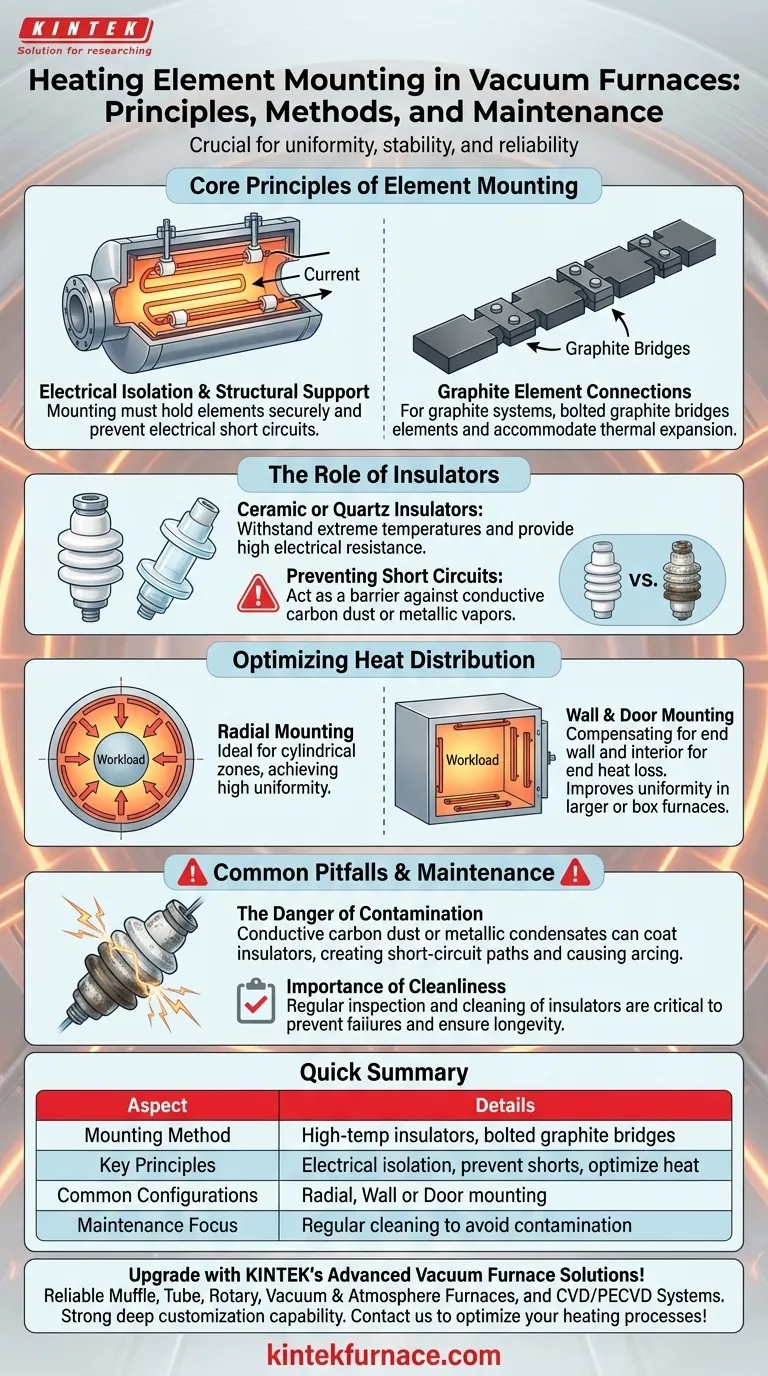

En un horno de vacío, los elementos calefactores se montan utilizando aisladores especializados de alta temperatura, comúnmente hechos de cerámica o cuarzo. Para los sistemas basados en grafito, los elementos individuales se conectan entre sí y a las tomas de corriente mediante puentes de grafito atornillados. Este sistema de montaje está diseñado no solo para el soporte físico, sino para proporcionar un aislamiento eléctrico crítico y asegurar un calentamiento estable y uniforme en el exigente entorno de vacío.

El método utilizado para montar un elemento calefactor es una elección de diseño crítica que afecta directamente a la uniformidad de la temperatura del horno, la estabilidad eléctrica y la fiabilidad a largo plazo. El desafío principal es mantener un aislamiento eléctrico perfecto y al mismo tiempo asegurar una distribución de calor consistente, especialmente a medida que pueden acumularse contaminantes durante la operación.

Los principios básicos del montaje de elementos

La estrategia de montaje de un elemento calefactor debe resolver dos problemas fundamentales simultáneamente: mantener el elemento firmemente en su lugar a temperaturas extremas y evitar que la corriente eléctrica provoque un cortocircuito.

Asegurar el aislamiento eléctrico

La función principal del hardware de montaje es aislar el elemento calefactor cargado eléctricamente del cuerpo metálico y los protectores térmicos del horno. Si bien el vacío es un excelente aislante eléctrico, el ambiente del horno no es perfectamente limpio.

Con el tiempo, el polvo de carbono de los elementos de grafito o los vapores metálicos de la carga de trabajo calentada pueden depositarse por todo el horno. Si estos materiales conductores se acumulan en un aislador, pueden crear una vía para que la electricidad eluda el elemento, lo que lleva a un cortocircuito.

El papel de los aisladores

Para evitar cortocircuitos, los elementos se suspenden en aisladores especializados. Materiales como la cerámica o el cuarzo se eligen por su capacidad para soportar temperaturas extremas manteniendo una resistencia eléctrica muy alta.

Estos aisladores actúan como la barrera crítica entre el elemento energizado y la estructura conectada a tierra del horno. Su eficacia es primordial para el funcionamiento seguro y fiable del horno.

Conexión estructural para elementos de grafito

Los elementos de grafito no son una sola pieza continua. Normalmente se ensamblan a partir de segmentos conectados mediante puentes de grafito atornillados.

El uso de grafito tanto para los elementos como para los conectores asegura que todos los componentes se expandan y contraigan a la misma velocidad con los cambios de temperatura. Esta consistencia del material evita el estrés mecánico y mantiene una conexión eléctrica fiable a temperaturas que pueden superar los 3000°C.

Optimización de la distribución del calor

La ubicación física de los elementos calefactores dentro de la zona caliente está diseñada para proporcionar la temperatura más uniforme posible a la carga de trabajo.

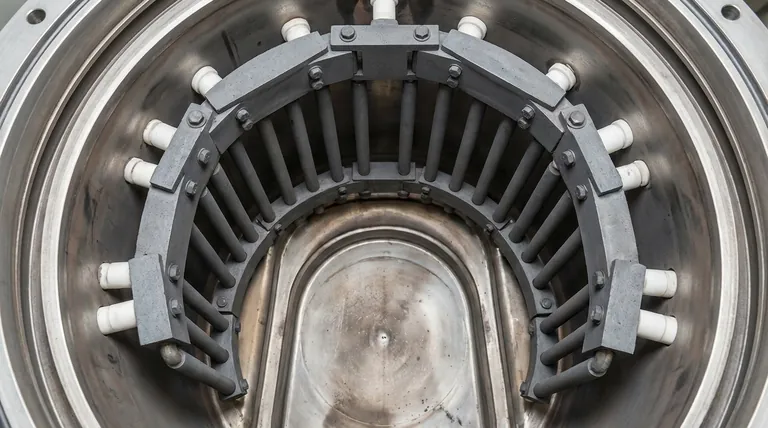

Montaje radial

En las zonas calientes cilíndricas, los elementos a menudo se montan radialmente, formando un círculo alrededor de la carga de trabajo. Esta configuración proporciona un calentamiento uniforme de 360 grados, lo cual es ideal para lograr una alta uniformidad de temperatura en un espacio contenido.

Montaje en pared y puerta

Para mejorar aún más la uniformidad, especialmente en hornos más grandes o de forma cúbica, los elementos también pueden montarse en las paredes traseras o en el interior de la puerta del horno. Esto compensa la pérdida de calor que ocurre naturalmente en los extremos de la zona caliente, asegurando que toda la carga de trabajo alcance la temperatura objetivo de manera consistente.

Errores comunes a evitar

La fiabilidad de un horno de vacío está directamente ligada al estado de su sistema de montaje del elemento calefactor. Descuidar esta área es una fuente común de fallas.

El peligro de la contaminación

La mayor amenaza para los aisladores de los elementos calefactores es la contaminación. El polvo de carbono fino o los condensados metálicos generados durante los ciclos de calentamiento son conductores.

Cuando estos depósitos cubren un aislador, crean efectivamente una ruta de cortocircuito. Esto puede causar arcos, que pueden destruir el aislador, dañar el elemento calefactor y, potencialmente, disparar o destruir la fuente de alimentación.

La importancia de la limpieza

Debido a este riesgo, mantener limpios los aisladores es una tarea de mantenimiento crítica. Deben inspeccionarse y limpiarse regularmente para eliminar cualquier acumulación conductora. Este simple acto de mantenimiento es fundamental para prevenir fallas eléctricas catastróficas y asegurar la longevidad del horno.

La elección correcta para su objetivo

El diseño y mantenimiento del sistema de montaje de elementos debe alinearse con sus prioridades operativas.

- Si su enfoque principal es la máxima uniformidad de temperatura: Un diseño que utilice una combinación de elementos radiales y elementos suplementarios montados en la pared o en la puerta es el enfoque más efectivo.

- Si su enfoque principal es la fiabilidad operativa: Implemente un programa de mantenimiento estricto y frecuente centrado en la inspección y limpieza de todos los aisladores cerámicos o de cuarzo para evitar la acumulación de contaminantes.

- Si su enfoque principal son los sistemas de grafito de alta temperatura: Asegúrese de que todas las conexiones eléctricas entre los segmentos de los elementos se realicen con hardware de grafito para gestionar la expansión térmica y prevenir fallas en las conexiones.

En última instancia, el montaje adecuado del elemento calefactor es un aspecto fundamental del rendimiento del horno, que rige directamente tanto su capacidad de calentamiento como su vida útil.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Método de montaje | Utiliza aisladores de alta temperatura (ej. cerámica, cuarzo) y puentes de grafito atornillados para las conexiones |

| Principios clave | Asegura el aislamiento eléctrico, previene cortocircuitos y optimiza la distribución del calor |

| Configuraciones comunes | Montaje radial para zonas cilíndricas; montaje en pared o puerta para uniformidad |

| Enfoque de mantenimiento | Limpieza regular de los aisladores para evitar la contaminación por polvo de carbono o vapores metálicos |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas fiables de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas para un rendimiento y una longevidad superiores. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de calentamiento y mejorar la eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento