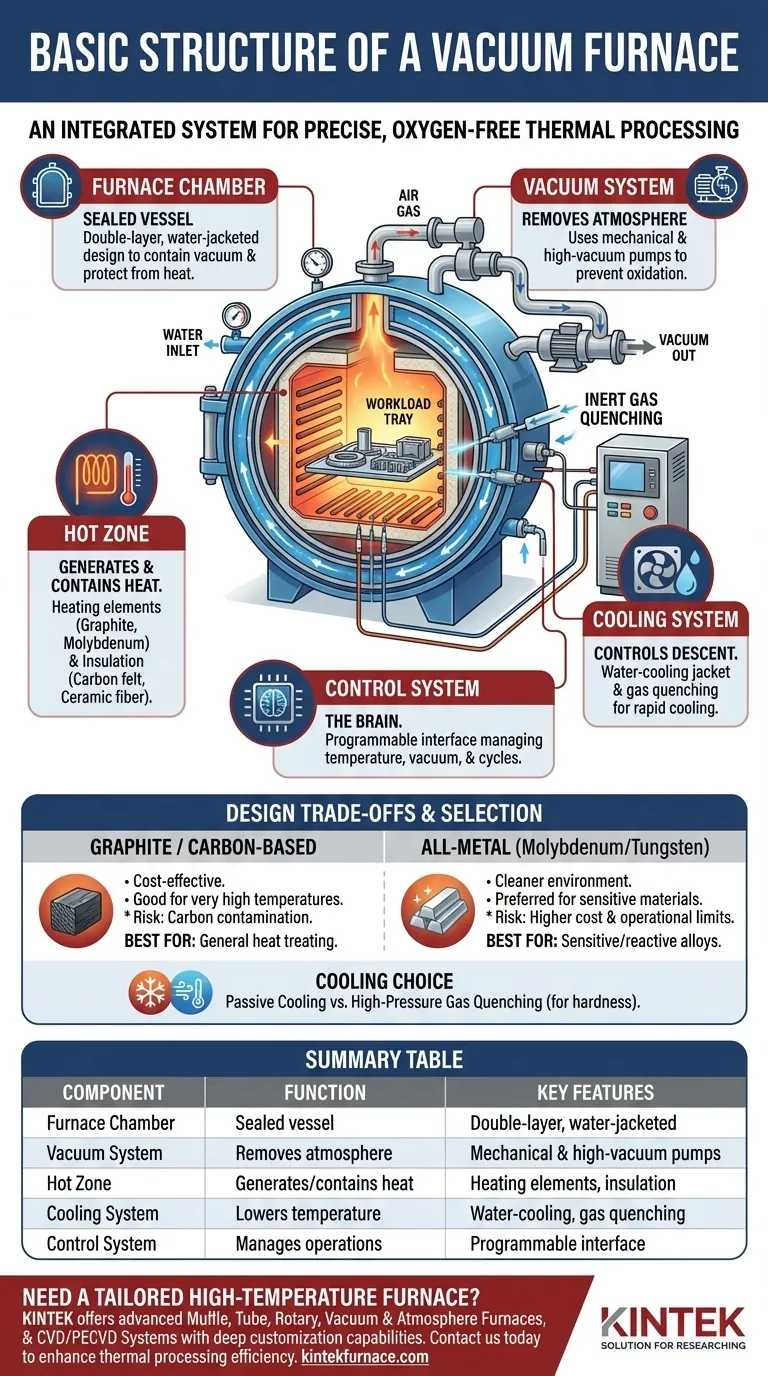

En esencia, un horno de vacío es un sistema altamente integrado diseñado para el procesamiento térmico en un ambiente controlado y libre de oxígeno. Su estructura consta de cinco grupos funcionales principales: una cámara de horno sellada para contener el proceso, un sistema de vacío para eliminar la atmósfera, una zona caliente para generar y contener el calor, un sistema de refrigeración para reducir la temperatura y un sistema de control para orquestar cada paso.

La estructura de un horno de vacío está diseñada para un propósito principal: permitir un procesamiento térmico preciso en una atmósfera altamente controlada y libre de contaminación. No es simplemente un calentador; es un sistema completo de control ambiental donde cada componente cumple una función crítica.

Los Componentes Centrales por Función

Comprender un horno de vacío comienza observando sus componentes no como una simple lista de piezas, sino como sistemas interconectados que trabajan hacia un objetivo común.

La Cámara del Horno: El Recipiente Sellado

La cámara del horno, también llamada recipiente o carcasa, es el cuerpo principal de la unidad. Proporciona la estructura física y crea el espacio sellado necesario para generar un vacío.

Típicamente construida con placas de acero de alta resistencia, la cámara a menudo se construye con un diseño de doble capa con camisa de agua. Esta refrigeración interna por agua evita que la carcasa exterior se sobrecaliente, protegiendo tanto el equipo como a los operarios.

El Sistema de Vacío: Creando el Ambiente

Esta es la característica definitoria que separa un horno de vacío de un horno estándar. Su único trabajo es eliminar el aire y otros gases de la cámara antes y durante el proceso de calentamiento.

Este sistema generalmente involucra una serie de bombas, como bombas mecánicas para el desbaste inicial y bombas de alto vacío (como bombas moleculares o de corriente de Foucault) para alcanzar presiones más bajas. Al eliminar el oxígeno y otros gases reactivos, el sistema previene la oxidación y la contaminación del material que se está procesando.

La Zona Caliente: Generando y Conteniendo el Calor

La "zona caliente" es el corazón del horno, donde tiene lugar el calentamiento real. Se compone de dos elementos clave que trabajan en conjunto.

Elementos Calefactores

Estos son los componentes que convierten la energía eléctrica en calor. La elección del material depende de la temperatura requerida y del ambiente del proceso. Las opciones comunes incluyen grafito, molibdeno, tungsteno y alambres resistivos especializados.

Aislamiento

Para proteger la cámara del horno y enfocar eficientemente la energía en la carga de trabajo, la zona caliente está revestida con aislamiento. Se utilizan materiales como fieltro de carbono de alta calidad, papel de grafito flexible o fibra cerámica para contener el intenso calor radiante.

El Sistema de Refrigeración: Controlando el Descenso

Una vez que el ciclo de calentamiento se completa, la carga de trabajo debe enfriarse de manera controlada. Esto es a menudo tan crítico como el proceso de calentamiento en sí.

Un método es la camisa de refrigeración por agua en la carcasa del horno, que elimina pasivamente el calor de la cámara. Para una refrigeración más rápida (temple o apagado), un sistema inyecta gas inerte a alta presión como nitrógeno o argón a través de boquillas distribuidas alrededor de la zona caliente, extrayendo rápidamente el calor de las piezas.

El Sistema de Control: El Cerebro de la Operación

Este sistema es el centro nervioso que gestiona todos los demás componentes. Integra sensores de temperatura (termómetros), manómetros de vacío y fuentes de alimentación en una única interfaz programable.

El sistema de control ejecuta el perfil de calentamiento deseado, mantiene el nivel de vacío preciso e inicia el ciclo de refrigeración en el momento correcto. Esto asegura que el proceso sea repetible, preciso y seguro.

Comprender las Compensaciones en el Diseño del Horno

La construcción específica de un horno de vacío implica decisiones críticas que impactan su rendimiento, costo y aplicaciones. No existe una única configuración "mejor".

Selección del Elemento Calefactor

La elección entre elementos calefactores de grafito y metal es una consideración principal. El grafito es rentable y excelente para temperaturas muy altas, pero puede ser una fuente de contaminación por carbono, lo cual es perjudicial para ciertas aleaciones.

Una zona caliente totalmente metálica que utiliza elementos de molibdeno o tungsteno es "más limpia" y preferida para procesar materiales altamente sensibles o reactivos. Sin embargo, estos metales son más caros y tienen sus propios límites operativos.

Opciones de Aislamiento

La compensación aquí refleja la de los elementos calefactores. El aislamiento a base de carbono (como el fieltro de carbono) es común y efectivo, pero puede liberar gases o contribuir a una atmósfera rica en carbono.

El aislamiento de fibra cerámica o los escudos térmicos metálicos ofrecen un ambiente más limpio, pero pueden ser más frágiles o aumentar significativamente el costo del horno. La elección correcta depende totalmente de la sensibilidad química de los materiales que se procesan.

Método y Velocidad de Refrigeración

Un horno diseñado para recocido general puede necesitar solo refrigeración pasiva. Sin embargo, un horno utilizado para endurecer aceros para herramientas requiere un sistema de temple por enfriamiento con gas a alta presión. Esto añade complejidad y costo, incluida la necesidad de tanques de almacenamiento de gas, pero es esencial para lograr propiedades metalúrgicas específicas.

Tomando la Decisión Correcta para su Objetivo

La estructura óptima del horno de vacío está definida por su aplicación prevista. Al evaluar o especificar un horno, considere la función primero.

- Si su enfoque principal es el tratamiento térmico de uso general: Un horno robusto con elementos calefactores de grafito y aislamiento de fieltro de carbono es una opción rentable y fiable.

- Si su enfoque principal es el procesamiento de aleaciones altamente sensibles o reactivas: Dé prioridad a una zona caliente totalmente metálica (molibdeno/tungsteno) y aislamiento sin carbono para prevenir la contaminación.

- Si su enfoque principal es lograr una dureza específica del material (por ejemplo, aceros para herramientas): Asegúrese de que el horno esté equipado con un sistema de temple con gas inerte a alta presión para una refrigeración rápida y controlada.

Comprender estos sistemas centrales y su interacción es la clave para aprovechar la tecnología de hornos de vacío para cualquier aplicación.

Tabla Resumen:

| Componente | Función | Características Clave |

|---|---|---|

| Cámara del Horno | Recipiente sellado para el vacío | Diseño de doble capa con camisa de agua |

| Sistema de Vacío | Elimina aire y gases | Bombas mecánicas y de alto vacío |

| Zona Caliente | Genera y contiene calor | Elementos calefactores (grafito, molibdeno, etc.), aislamiento |

| Sistema de Refrigeración | Reduce la temperatura post-calentamiento | Camisa de refrigeración por agua, temple con gas |

| Sistema de Control | Gestiona las operaciones | Interfaz programable para precisión |

¿Necesita un horno de alta temperatura adaptado a las necesidades únicas de su laboratorio? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas como Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras amplias capacidades de personalización aseguran una alineación precisa con sus objetivos experimentales, ya sea para tratamiento térmico general, aleaciones sensibles o temple rápido. ¡Contáctenos hoy para mejorar la eficiencia de su procesamiento térmico y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización