En resumen, el tratamiento térmico al vacío crea el ambiente ideal para controlar la estructura de grano. Al eliminar los gases atmosféricos, previene reacciones químicas no deseadas como la oxidación, asegurando que el ciclo térmico de calentamiento y enfriamiento sea el único factor que determine las propiedades finales del metal. Esto permite una precisión inigualable para lograr el tamaño de grano y la distribución de fase deseados para una aleación específica.

El valor principal del tratamiento térmico al vacío no es que cree un tipo específico de estructura de grano, sino que proporciona un ambiente prístino y no reactivo. Esto garantiza que la transformación metalúrgica prevista, ya sea para endurecimiento, recocido o alivio de tensiones, se produzca con la máxima uniformidad y sin degradación superficial.

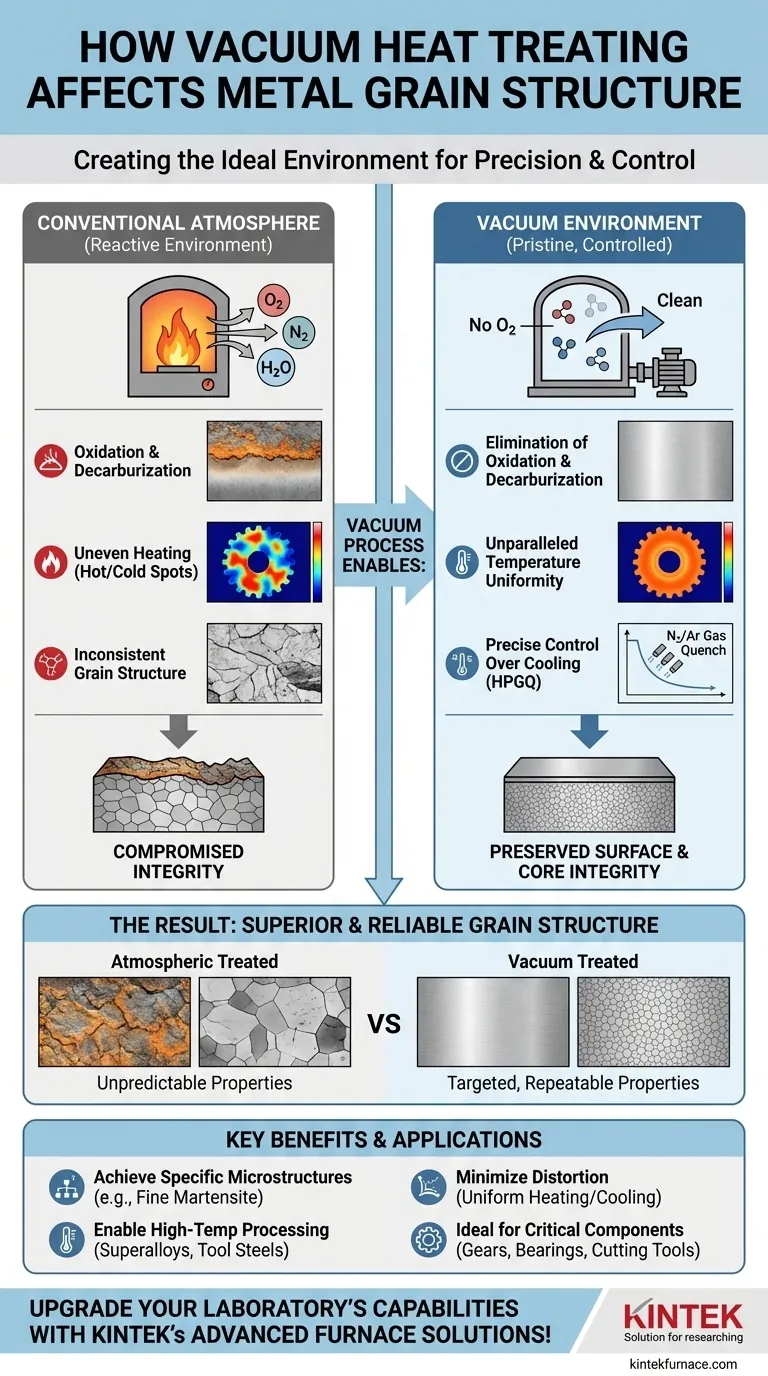

El papel del ambiente de vacío

Para comprender el efecto sobre la estructura de grano, primero debe entender lo que hace realmente un horno de vacío. Se trata menos de lo que añade y más de lo que elimina: gases reactivos, principalmente oxígeno.

Eliminación de la oxidación y la descarburización

Los hornos atmosféricos, incluso aquellos con mezclas de gas controladas, siempre contienen cierto nivel de oxígeno. A altas temperaturas, el oxígeno reacciona agresivamente con la superficie de un metal, formando una capa de cascarilla quebradiza.

En los aceros, este ambiente también puede provocar descarburización, donde los átomos de carbono migran fuera de la superficie. Esto crea una capa exterior blanda y débil, lo que compromete la resistencia al desgaste y la vida por fatiga del componente, independientemente de la estructura de grano del núcleo. Un vacío elimina físicamente el oxígeno, previniendo por completo estas reacciones destructivas.

Uniformidad de temperatura inigualable

El calentamiento en vacío se produce principalmente por radiación. Este método promueve una temperatura excepcionalmente uniforme en toda la pieza de trabajo, eliminando los puntos calientes y fríos comunes en los hornos de convección convencionales.

Una temperatura constante asegura que toda la pieza, desde las secciones delgadas hasta el núcleo grueso, experimente su transformación de fase al mismo tiempo. Esto da como resultado una estructura de grano homogénea, lo cual es fundamental para un rendimiento mecánico predecible.

Control preciso sobre el enfriamiento

Después del calentamiento, la velocidad de enfriamiento (temple) es posiblemente el factor más crítico para determinar la estructura de grano final, especialmente para el endurecimiento. Los hornos de vacío utilizan temple con gas a alta presión (HPGQ) utilizando gases inertes como nitrógeno o argón.

Este proceso permite un enfriamiento rápido y altamente controlado que se puede adaptar con precisión a los requisitos de la aleación. Proporciona el enfriamiento rápido necesario para formar una estructura martensítica de grano fino para alta resistencia, pero sin el choque térmico y el riesgo de distorsión asociados con el temple líquido (en aceite o agua).

Cómo se traduce esto en la estructura de grano

El ambiente limpio y controlado de un horno de vacío permite directamente la formación de una estructura de grano superior y más confiable.

Lograr microestructuras objetivo con precisión

El objetivo del tratamiento térmico es producir una microestructura específica, como martensita de grano fino para tenacidad o una estructura de grano grueso para resistencia a la fluencia a alta temperatura.

Debido a que el ambiente de vacío es tan puro, los resultados son altamente repetibles y predecibles. La estructura de grano que se logra es la dictada por el diagrama de tiempo-temperatura-transformación (TTT) para esa aleación, no una comprometida por reacciones superficiales.

Preservación de la integridad superficial

Una estructura de grano central perfecta es inútil si la superficie de la pieza ha sido comprometida. El tratamiento al vacío asegura que las propiedades del material sean consistentes desde la superficie hasta el núcleo.

Esto es fundamental para componentes donde la superficie experimenta la mayor tensión o desgaste, como cojinetes, engranajes y herramientas de corte. La dureza y la estructura de grano previstas se conservan justo donde más se necesitan.

Habilitación del procesamiento de aleaciones de alta temperatura

Muchos materiales avanzados, como los aceros para herramientas de alta velocidad o las superaleaciones a base de níquel, requieren temperaturas de tratamiento de solución extremadamente altas (a menudo superiores a 1200 °C) para disolver carburos y otros elementos de aleación.

Intentar alcanzar estas temperaturas en una atmósfera resultaría en una oxidación catastrófica. Un vacío es el único ambiente práctico para realizar estos tratamientos, lo que lo convierte en una tecnología habilitadora para las aleaciones de mayor rendimiento.

Comprensión de las compensaciones

Aunque metalúrgicamente superior para muchas aplicaciones, el tratamiento térmico al vacío no es una solución universal. La objetividad requiere reconocer sus limitaciones.

Costo y complejidad

Los hornos de vacío representan una inversión de capital significativa y tienen costos operativos más altos que los hornos atmosféricos tradicionales debido al consumo de energía de las bombas y al uso de gases de temple costosos.

Tiempo del ciclo del proceso

Aunque la parte de enfriamiento puede ser muy rápida, el tiempo total del ciclo para un proceso de vacío puede ser mayor. Se necesita tiempo para evacuar la cámara hasta el nivel de vacío requerido antes de que pueda comenzar el ciclo de calentamiento.

Cuándo puede ser excesivo

Para aceros al carbono de uso general o aplicaciones donde el acabado superficial no es un requisito final (por ejemplo, piezas que se mecanizarán mucho después del tratamiento), los beneficios de un vacío pueden no justificar el costo. Un horno de atmósfera controlada más simple suele ser suficiente.

Tomar la decisión correcta para su aplicación

Su elección del ambiente de tratamiento térmico debe estar impulsada por el material, la complejidad del componente y los requisitos de rendimiento.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: Para aceros de alta resistencia, aceros para herramientas, aceros inoxidables y superaleaciones, el tratamiento al vacío es la elección definitiva para lograr propiedades óptimas y repetibles.

- Si su enfoque principal es minimizar la distorsión: Para componentes intrincados, de paredes delgadas o de alta precisión, el calentamiento uniforme y el temple con gas controlado del horno de vacío reducen drásticamente el riesgo de deformación.

- Si su enfoque principal es la rentabilidad para piezas no críticas: Para aceros bajos en carbono o aplicaciones donde una pequeña cantidad de oxidación superficial es aceptable, un horno atmosférico tradicional es una solución más económica.

En última instancia, seleccionar un ambiente de vacío es una decisión para priorizar la precisión metalúrgica y la integridad de la pieza.

Tabla de resumen:

| Aspecto | Efecto sobre la estructura de grano |

|---|---|

| Ambiente | Elimina el oxígeno, previniendo la oxidación y la descarburización |

| Temperatura | Asegura un calentamiento uniforme para una formación de grano homogénea |

| Enfriamiento | Permite un control preciso mediante temple con gas para microestructuras finas |

| Aplicaciones | Ideal para aceros de alta resistencia, aceros para herramientas y superaleaciones |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios productos como Hornos Mufla, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas, asegurando un control óptimo de la estructura de grano y un rendimiento mejorado del material. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas e impulsar la innovación en su investigación!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento