Si bien algunos hornos de alto vacío especializados pueden alcanzar los 2600 °C, esta cifra no es un estándar universal. La temperatura máxima alcanzable está fundamentalmente determinada por el diseño específico del horno, los materiales y la aplicación prevista, y muchos modelos industriales comunes operan en el rango de 1300 °C a 2200 °C.

La pregunta no es "¿cuál es la temperatura máxima única?", sino más bien "¿qué rango de temperatura se requiere para un proceso específico y qué horno está diseñado para cumplirlo?". La clave es hacer coincidir las capacidades del horno, definidas por su construcción, con las exigencias térmicas de su material.

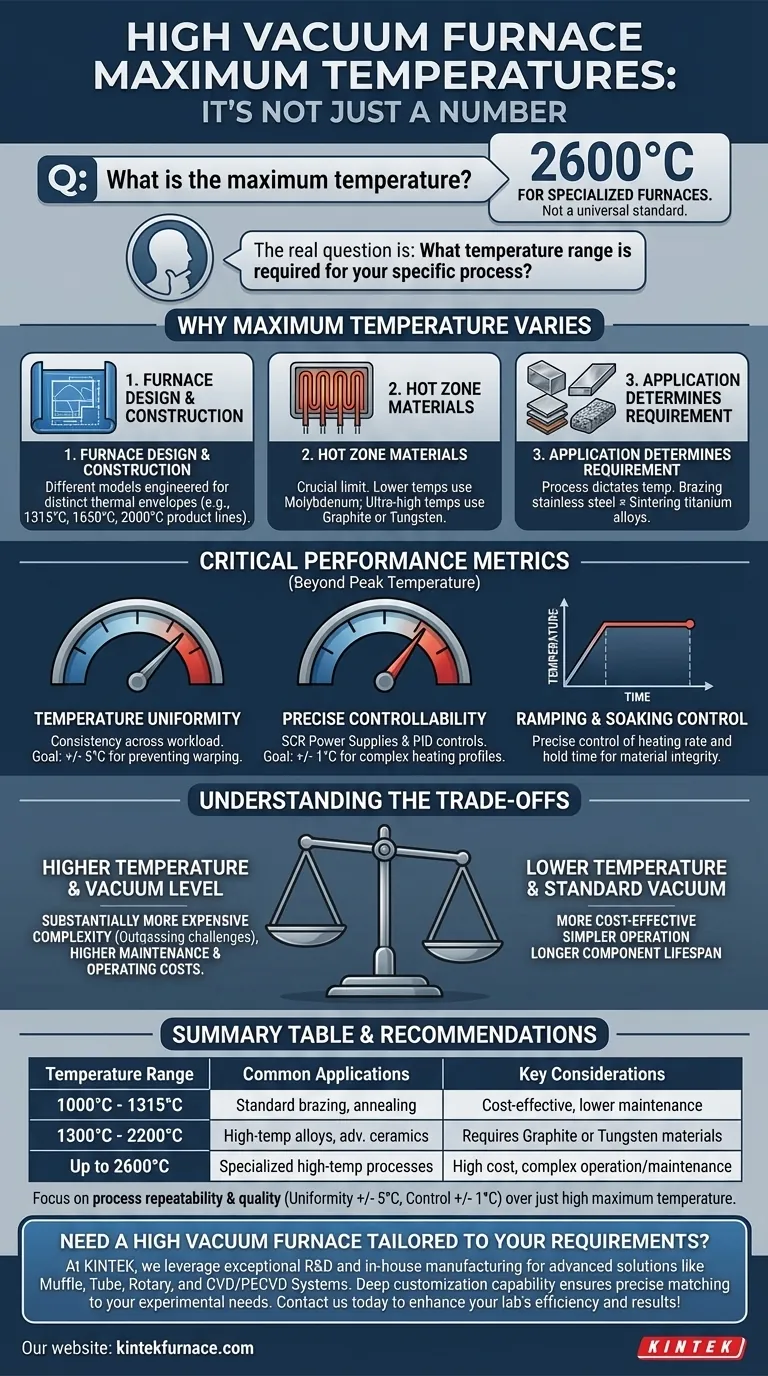

Por qué la temperatura máxima varía según el horno

La temperatura máxima de un horno de vacío no es un límite arbitrario. Es una consecuencia directa de su ingeniería, la ciencia de los materiales y los procesos térmicos específicos para los que fue construido.

El diseño del horno dicta el rango de temperatura

Diferentes modelos de hornos están diseñados para diferentes envolventes térmicas. Un fabricante puede ofrecer una serie de hornos donde cada modelo tiene un techo de temperatura distinto.

Por ejemplo, es común ver líneas de productos estructuradas por capacidad de temperatura, como modelos de 1315 °C (2400 °F), 1650 °C (3000 °F) o 2000 °C (3632 °F). Cada uno está optimizado para procesos dentro de su rango designado.

El papel fundamental de los materiales de la zona caliente

La "zona caliente", el interior aislado que contiene los elementos calefactores, es el factor principal que limita la temperatura. Los materiales utilizados aquí deben soportar el calor extremo sin degradarse ni contaminar el ambiente de vacío.

Los hornos para temperaturas más bajas pueden usar elementos de molibdeno, mientras que los destinados a temperaturas ultra altas requieren componentes de grafito o tungsteno, que pueden operar a calores mucho mayores.

La aplicación determina el requisito

El material que se procesa dicta la temperatura necesaria. Un horno diseñado para soldar (brazing) acero inoxidable tiene requisitos diferentes a uno para sinterizar aleaciones de titanio o materiales magnéticos avanzados.

Los procesos como el enfriamiento rápido con gas a alta presión o la sinterización al vacío de aleaciones de alta temperatura impulsan inherentemente la necesidad de hornos en el extremo superior del espectro de temperatura.

Más allá de la temperatura máxima: métricas de rendimiento críticas

Simplemente alcanzar una temperatura alta es insuficiente para un procesamiento térmico de calidad. El control y la uniformidad son igual o más importantes para lograr resultados repetibles y exitosos.

Uniformidad de la temperatura

Esto se refiere a la consistencia de la temperatura en toda la carga de trabajo. Una especificación de +/- 5 °C significa que la temperatura no variará más de 5 grados con respecto al punto de ajuste en ninguna parte de la zona caliente. Esto es fundamental para prevenir deformaciones y asegurar propiedades consistentes del material.

Controlabilidad precisa

Los hornos modernos utilizan fuentes de alimentación SCR y controles de bucle PID independientes para gestionar la entrada de calor con extrema precisión. Esto permite una controlabilidad a menudo dentro de +/- 1 °C del punto de ajuste deseado, lo que permite perfiles de calentamiento complejos y multifase.

Control de rampa y remojo (soak)

La velocidad a la que el horno se calienta (tasa de rampa) y el tiempo que mantiene una temperatura específica (tiempo de remojo) son parámetros de proceso cruciales. El control preciso de estas variables es esencial para que el material logre los cambios metalúrgicos o químicos deseados sin choque térmico.

Comprender las compensaciones (Trade-offs)

Seleccionar un horno basándose únicamente en la temperatura máxima es un error común. Una mayor capacidad de temperatura conlleva importantes compensaciones en costo, complejidad y operación.

Temperatura más alta frente a costo

Los hornos capaces de alcanzar más de 2000 °C son sustancialmente más caros. Esto se debe al costo de materiales exóticos para la zona caliente como el tungsteno, sistemas de suministro de energía más complejos y la refrigeración avanzada requerida para proteger el recipiente.

La interacción con el nivel de vacío

Alcanzar una temperatura alta y un vacío alto (p. ej., 7×10⁻⁴ Pa) simultáneamente es un gran desafío de ingeniería. A temperaturas extremas, los materiales comienzan a "desgasificar", liberando vapor que las bombas de vacío deben eliminar constantemente. Esto puede dificultar el mantenimiento del nivel de vacío requerido durante las etapas de temperatura más alta de un ciclo.

Mantenimiento y vida útil de los componentes

Operar un horno consistentemente cerca de su temperatura máxima nominal acelera drásticamente el desgaste de sus elementos calefactores y aislamiento. Esto da como resultado ciclos de mantenimiento más frecuentes y costos operativos a largo plazo más altos.

Tomar la decisión correcta para su objetivo

Para seleccionar el horno correcto, cambie su enfoque de la temperatura máxima posible a los requisitos específicos de su proceso.

- Si su enfoque principal es la soldadura (brazing) o el recocido estándar: Un horno en el rango de 1000 °C a 1315 °C suele ser suficiente y más rentable.

- Si su enfoque principal es el procesamiento de aleaciones de alta temperatura o cerámicas avanzadas: Debe buscar hornos especializados clasificados para 1650 °C a 2200 °C o más.

- Si su enfoque principal es la repetibilidad y calidad del proceso: Priorice especificaciones como una uniformidad de temperatura estricta (+/- 5 °C) y un control PID preciso sobre una temperatura máxima ligeramente superior.

Centrarse en los requisitos térmicos específicos de su material y proceso siempre conducirá a la selección de horno más efectiva y eficiente.

Tabla de resumen:

| Rango de temperatura | Aplicaciones comunes | Consideraciones clave |

|---|---|---|

| 1000 °C - 1315 °C | Soldadura estándar, recocido | Económico, menor mantenimiento |

| 1300 °C - 2200 °C | Aleaciones de alta temperatura, cerámicas avanzadas | Requiere materiales especializados como grafito o tungsteno |

| Hasta 2600 °C | Procesos especializados de alta temperatura | Alto costo, operación y mantenimiento complejos |

| - | - | La uniformidad de la temperatura (±5 °C) y el control preciso (±1 °C) son críticos para la calidad |

¿Necesita un horno de alto vacío adaptado a sus requisitos específicos de temperatura y proceso? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de atmósfera de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una adaptación precisa a sus necesidades experimentales únicas, ya sea para soldadura estándar o procesamiento de aleaciones de alta temperatura. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo