Desde un punto de vista técnico, los beneficios de usar un horno de vacío para el tratamiento térmico se derivan de un principio fundamental: un control ambiental inigualable. Al eliminar los gases atmosféricos como el oxígeno, un horno de vacío previene reacciones superficiales negativas, lo que resulta en piezas más limpias con propiedades mecánicas superiores, mayor repetibilidad del proceso y significativas ventajas de seguridad y ambientales sobre los métodos tradicionales basados en atmósfera.

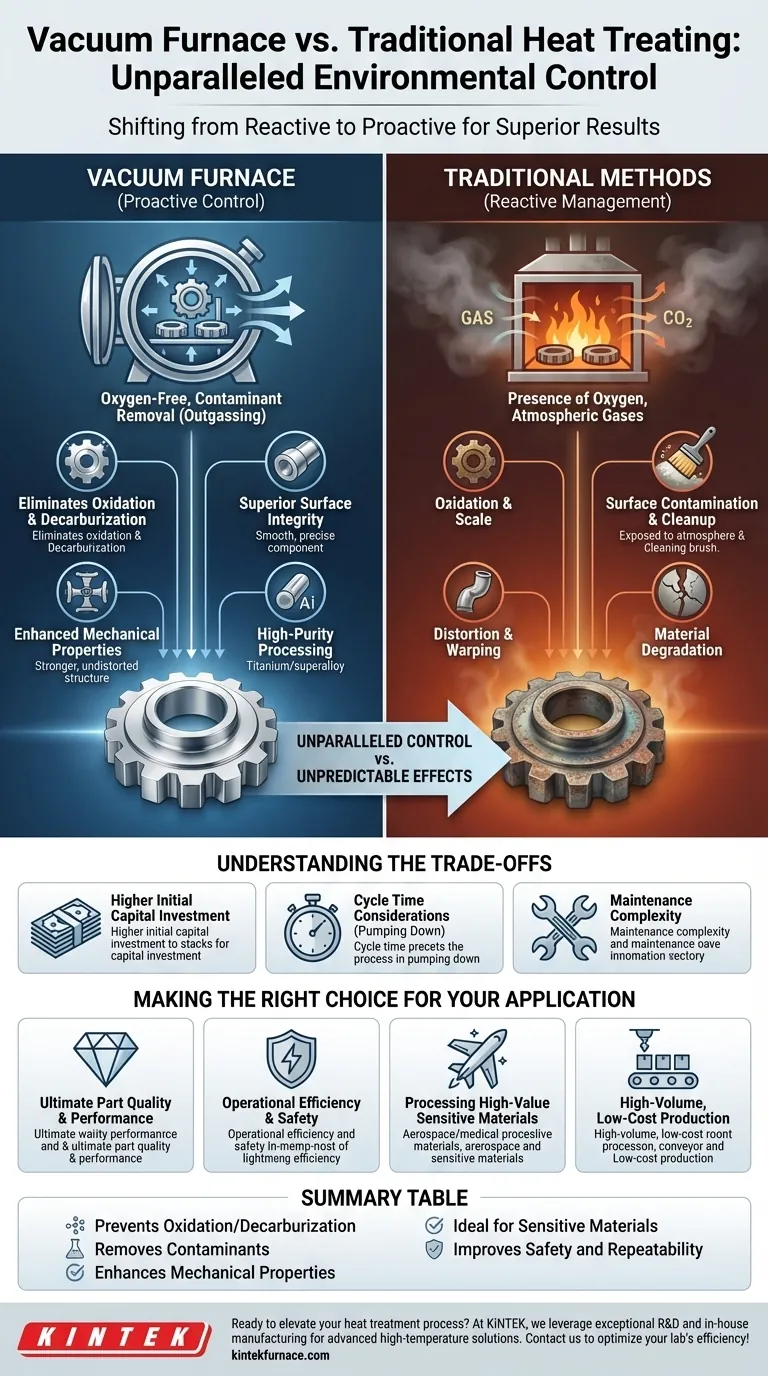

La ventaja fundamental del tratamiento térmico al vacío no es una característica única, sino el cambio de un proceso reactivo (gestionar efectos atmosféricos impredecibles) a uno proactivo. Al crear un entorno casi perfectamente controlado, usted obtiene el poder de dictar con precisión las propiedades finales del propio material.

La base: cómo un entorno de vacío lo cambia todo

Un horno de vacío funciona bombeando casi todo el aire y otros gases fuera de una cámara sellada antes de calentar las piezas en su interior. Este cambio aparentemente simple tiene profundas consecuencias para todo el proceso de tratamiento térmico.

Eliminación de la oxidación y descarburación

En un horno tradicional, la presencia de oxígeno, incluso en atmósferas controladas, inevitablemente conduce a la oxidación a altas temperaturas. Esto crea incrustaciones, decoloración y un acabado superficial rugoso que a menudo requiere costosas operaciones de limpieza secundaria.

Un ambiente de vacío es, por definición, libre de oxígeno. Esto previene completamente la oxidación y la descarburación (la pérdida de carbono de la superficie del acero), asegurando que las piezas salgan del horno con una superficie brillante, limpia e inalterada.

Eliminación de contaminantes y volátiles

El vacío extrae activamente los contaminantes de la superficie de la pieza. Esto incluye aceites residuales, grasas e incluso gases atrapados dentro del propio material, un proceso conocido como desgasificación.

Este efecto de purificación es imposible en un horno atmosférico, donde tales contaminantes simplemente se quemarían y potencialmente se redepositarían en el material, comprometiendo su calidad.

El impacto en la calidad y el rendimiento del producto

El entorno controlado de un horno de vacío se traduce directamente en mejoras medibles en el componente final. Este es el principal impulsor de su adopción en industrias de alto riesgo como la aeroespacial, médica y de herramientas de alto rendimiento.

Integridad superficial superior

Debido a que no hay oxidación ni incrustaciones, la superficie de la pieza y las tolerancias dimensionales se conservan exactamente como estaban antes del tratamiento. Esto es fundamental para componentes de alta precisión donde incluso micras de pérdida de material son inaceptables.

Propiedades mecánicas mejoradas

La combinación de un calentamiento radiante perfectamente uniforme y un enfriamiento controlado (templado) en un vacío minimiza la tensión térmica. Esto resulta en una menor distorsión y deformación significativa en comparación con los métodos tradicionales.

Además, este control preciso conduce a propiedades del material mejoradas y más consistentes como la dureza, la ductilidad, la resistencia al desgaste y una mayor vida a la fatiga.

Desbloqueo del procesamiento de alta pureza

Para metales reactivos como el titanio o superaleaciones avanzadas, cualquier interacción con oxígeno o nitrógeno a altas temperaturas puede ser catastrófica para sus propiedades mecánicas.

Los hornos de vacío proporcionan el único entorno lo suficientemente puro como para procesar estos materiales sensibles y de alto valor sin contaminación, asegurando que cumplan con los estrictos requisitos de composición y rendimiento.

Comprendiendo las compensaciones

Aunque potente, la tecnología de hornos de vacío no es una solución universal. Una evaluación objetiva requiere reconocer sus limitaciones específicas.

Mayor inversión de capital inicial

Los hornos de vacío, con sus cámaras selladas, bombas de vacío y sofisticados sistemas de control, representan un costo inicial significativamente mayor en comparación con los hornos de atmósfera convencionales.

Consideraciones sobre el tiempo de ciclo

El proceso de bombear la cámara hasta el nivel de vacío requerido añade tiempo al inicio de cada ciclo. Para ciertas piezas de gran volumen y bajo margen, un horno de atmósfera tipo cinta continua puede ofrecer un mayor rendimiento.

Complejidad de mantenimiento

El sistema de vacío en sí mismo, incluyendo bombas, sellos, válvulas e instrumentación, requiere conocimientos especializados para un mantenimiento y resolución de problemas adecuados. Esto puede representar una curva de aprendizaje más pronunciada para los equipos de mantenimiento acostumbrados a tipos de hornos más simples.

Tomando la decisión correcta para su aplicación

La selección de la tecnología de tratamiento térmico correcta depende enteramente de los objetivos y limitaciones de su proyecto específico.

- Si su enfoque principal es la máxima calidad y rendimiento de las piezas: El acabado superficial superior, la mínima distorsión y las propiedades mecánicas mejoradas de un horno de vacío son esenciales para componentes críticos.

- Si su enfoque principal es la eficiencia operativa y la seguridad: Un horno de vacío elimina el costo, la logística y los importantes peligros de seguridad asociados con el almacenamiento y manejo de gases atmosféricos inflamables.

- Si su enfoque principal es el procesamiento de materiales de alto valor o sensibles: El ambiente inerte y libre de contaminación de un horno de vacío es la única opción viable para el tratamiento térmico de metales reactivos y aleaciones de alta pureza.

- Si su enfoque principal es la producción de alto volumen y bajo costo de piezas simples: Evalúe cuidadosamente los tiempos de ciclo y los costos de inversión; un horno de atmósfera tradicional puede seguir siendo la opción más rentable para componentes no críticos.

En última instancia, elegir un horno de vacío es una inversión en control de procesos, lo que le permite ofrecer una calidad y consistencia inigualables en su producto final.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Previene la oxidación/descarburación | Elimina las incrustaciones superficiales y la pérdida de carbono para obtener piezas brillantes y limpias sin limpieza secundaria. |

| Elimina contaminantes | La desgasificación al vacío purifica las superficies al eliminar aceites y gases, mejorando la pureza del material. |

| Mejora las propiedades mecánicas | El calentamiento uniforme y el enfriamiento controlado reducen la distorsión, aumentan la dureza y mejoran la vida a la fatiga. |

| Ideal para materiales sensibles | Esencial para procesar metales reactivos como titanio y superaleaciones sin contaminación. |

| Mejora la seguridad y la repetibilidad | No se necesitan gases inflamables, lo que ofrece resultados consistentes y riesgos ambientales reducidos. |

¿Listo para elevar su proceso de tratamiento térmico con precisión y fiabilidad?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos.

Ya sea que trabaje en las industrias aeroespacial, médica o de herramientas, nuestros hornos de vacío garantizan una integridad superficial superior, una distorsión mínima y un rendimiento mejorado para materiales de alto valor. Contáctenos hoy para discutir cómo podemos optimizar la eficiencia de su laboratorio y ofrecer una calidad inigualable en sus aplicaciones de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo