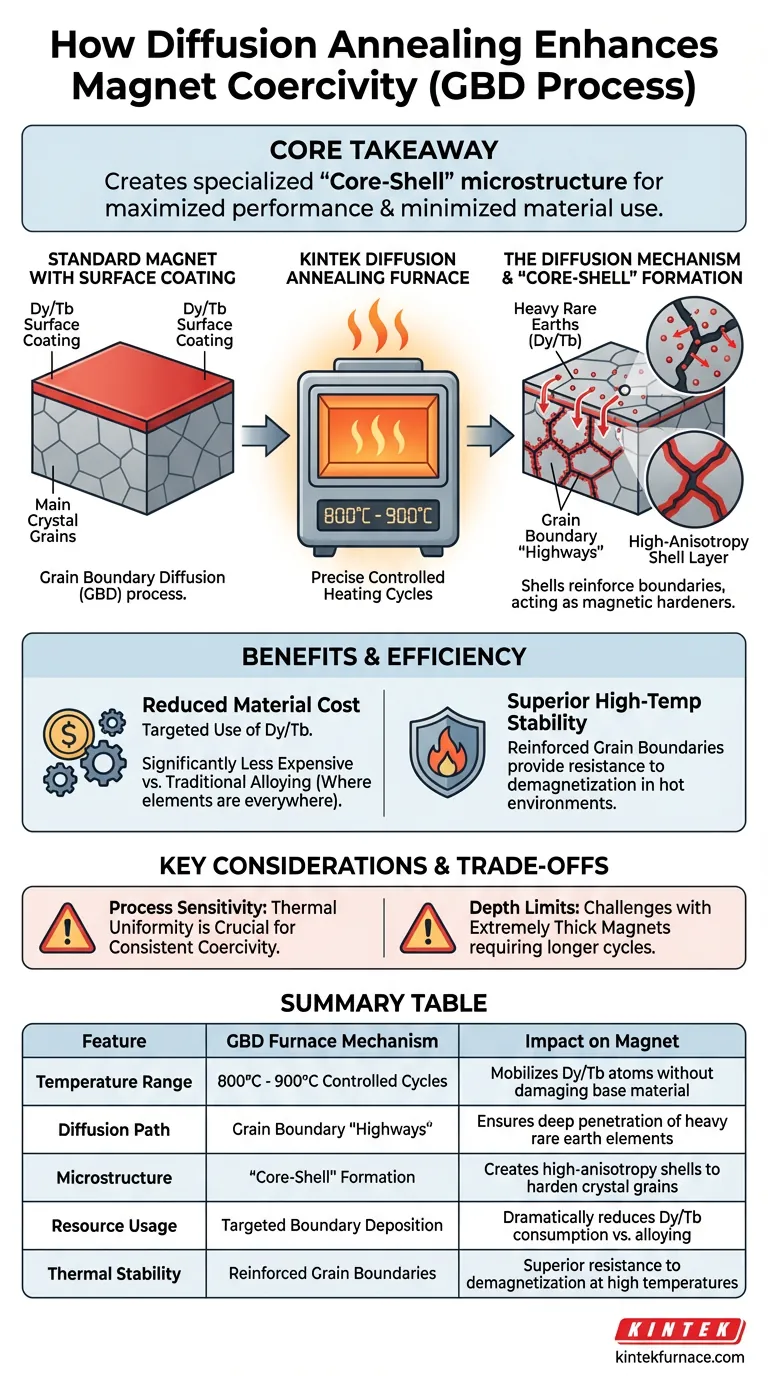

Un horno de recocido por difusión mejora la coercitividad al ejecutar ciclos de calentamiento precisos, típicamente en el rango de 800 °C a 900 °C. Este entorno térmico controlado impulsa elementos pesados de tierras raras, como el disprosio o el terbio, desde el recubrimiento superficial del imán hacia la estructura interior a través de los límites de grano.

Conclusión Clave El horno de recocido por difusión es el catalizador para crear una microestructura especializada de "núcleo-cubierta". Al concentrar elementos pesados de tierras raras específicamente en los límites de grano en lugar de alearlos en todo el imán, el proceso maximiza el rendimiento magnético y minimiza el consumo de material.

El Mecanismo de Difusión

Ciclos de Calentamiento Controlados

La función principal del horno es mantener un estricto rango de temperatura de 800-900 °C.

Esta ventana térmica específica es crítica. Proporciona suficiente energía para movilizar los átomos pesados de tierras raras sin fundir el imán base ni dañar su fase magnética principal.

Penetración a través de los Límites de Grano

Bajo este calor, los materiales del recubrimiento —disprosio (Dy) o terbio (Tb)— migran de la superficie al cuerpo del imán.

Crucialmente, estos elementos viajan a lo largo de los límites de grano. Estos límites actúan como "autopistas" para los átomos, permitiéndoles penetrar profundamente en el material en lugar de permanecer atrapados en el exterior.

La Transformación Microestructural

Formación de la Cubierta de Alta Anisotropía

A medida que los átomos de Dy o Tb viajan a lo largo de los límites, interactúan con los granos cristalinos principales del imán.

Esta interacción forma una capa de cubierta de alta anisotropía que envuelve los granos cristalinos individuales. Esta "cubierta" actúa como un endurecedor magnético, reforzando específicamente las áreas más vulnerables a la desmagnetización.

Estabilidad Mejorada

La presencia de esta cubierta mejora significativamente la estabilidad a alta temperatura del imán.

Al reforzar los límites de grano, el tratamiento del horno asegura que el imán conserve su resistencia incluso cuando se expone al estrés térmico de los entornos operativos.

Eficiencia y Gestión de Recursos

Minimización del Uso de Tierras Raras

Los métodos tradicionales implican alear tierras raras pesadas en todo el volumen del imán.

El proceso GBD, facilitado por el horno, utiliza una cantidad mínima de estos costosos elementos. Dado que los elementos se dirigen solo donde se necesitan —los límites—, el volumen total de Dy o Tb requerido se reduce drásticamente.

Comprensión de las Compensaciones

Sensibilidad del Proceso

El éxito de esta mejora depende completamente de la precisión térmica.

Si el horno no mantiene el rango de 800-900 °C de manera uniforme, la difusión será desigual. Esto puede dar lugar a imanes con niveles de coercitividad inconsistentes, donde el núcleo permanece débil mientras que la superficie está endurecida.

Limitaciones de Profundidad

Si bien el horno impulsa la penetración, es en última instancia un proceso basado en la difusión.

Existen límites físicos a la profundidad a la que los elementos pueden viajar de manera eficiente. Para imanes extremadamente gruesos, lograr una cubierta uniforme de alta anisotropía en todo el volumen central requiere tiempos de ciclo más largos o atmósferas de horno optimizadas.

Tomando la Decisión Correcta para su Objetivo

Para determinar si este proceso se alinea con sus requisitos de fabricación, considere sus restricciones principales:

- Si su enfoque principal es la Reducción de Costos: Este proceso le permite lograr un alto rendimiento utilizando material de tierras raras pesadas (Dy/Tb) significativamente menos costoso que la aleación tradicional.

- Si su enfoque principal es el Rendimiento a Alta Temperatura: La formación de la cubierta de alta anisotropía ofrece una resistencia superior a la desmagnetización en entornos operativos calientes en comparación con los imanes estándar.

Al aprovechar el horno de recocido por difusión, transforma un imán estándar en un componente de alto rendimiento a través de una ingeniería microestructural dirigida.

Tabla Resumen:

| Característica | Mecanismo del Horno GBD | Impacto en el Imán |

|---|---|---|

| Rango de Temperatura | Ciclos controlados de 800 °C - 900 °C | Moviliza átomos de Dy/Tb sin dañar el material base |

| Ruta de Difusión | "Autopistas" de Límites de Grano | Asegura una penetración profunda de elementos pesados de tierras raras |

| Microestructura | Formación de "Núcleo-Cubierta" | Crea cubiertas de alta anisotropía para endurecer los granos cristalinos |

| Uso de Recursos | Deposición Dirigida en Límites | Reduce drásticamente el consumo de Dy/Tb en comparación con la aleación |

| Estabilidad Térmica | Límites de Grano Reforzados | Resistencia superior a la desmagnetización a altas temperaturas |

Maximice el Rendimiento del Imán con KINTEK Precision

Desbloquee todo el potencial de la Difusión de Límites de Grano con los avanzados hornos de recocido por difusión de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas especializados Muffle, Tubo, Rotatorio, Vacío y CVD diseñados para ofrecer la estabilidad térmica precisa de 800 °C–900 °C requerida para la formación de cubiertas de alta anisotropía.

Ya sea que busque reducir los costos de material minimizando el uso de tierras raras pesadas o necesite mejorar la coercitividad a alta temperatura para aplicaciones exigentes, nuestros hornos de laboratorio e industriales son totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para optimizar sus materiales magnéticos? ¡Póngase en contacto con nuestros expertos hoy mismo para encontrar su solución de alta temperatura perfecta!

Guía Visual

Referencias

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625286

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué son necesarios los hornos de vacío y la protección con gas argón para los monolitos de MXeno? Garantizar la densidad y la integridad química

- ¿Cuáles son algunas aplicaciones adicionales de los hornos de vacío continuos? Descubra el procesamiento avanzado de materiales

- ¿Cuáles son los componentes principales de un sistema de horno de vacío? Partes clave para un procesamiento térmico preciso

- ¿Cómo garantiza un horno de sinterización industrial por microondas un calentamiento uniforme? Domine el procesamiento de cerámica a gran escala

- ¿Cuáles son las desventajas del soldaje fuerte al vacío? Comprender las compensaciones para su aplicación

- ¿Cómo facilita un horno de recocido dinámico de vacío de precisión la transformación de fase? Mejora el rendimiento del electrolito de BaSnF4

- ¿Qué es un horno de vacío? Calentamiento de precisión para pureza y rendimiento

- ¿Por qué es necesario un horno de secado al vacío para electrolitos de KF-NaF-AlF3? Prevenir la hidrólisis y la corrosión