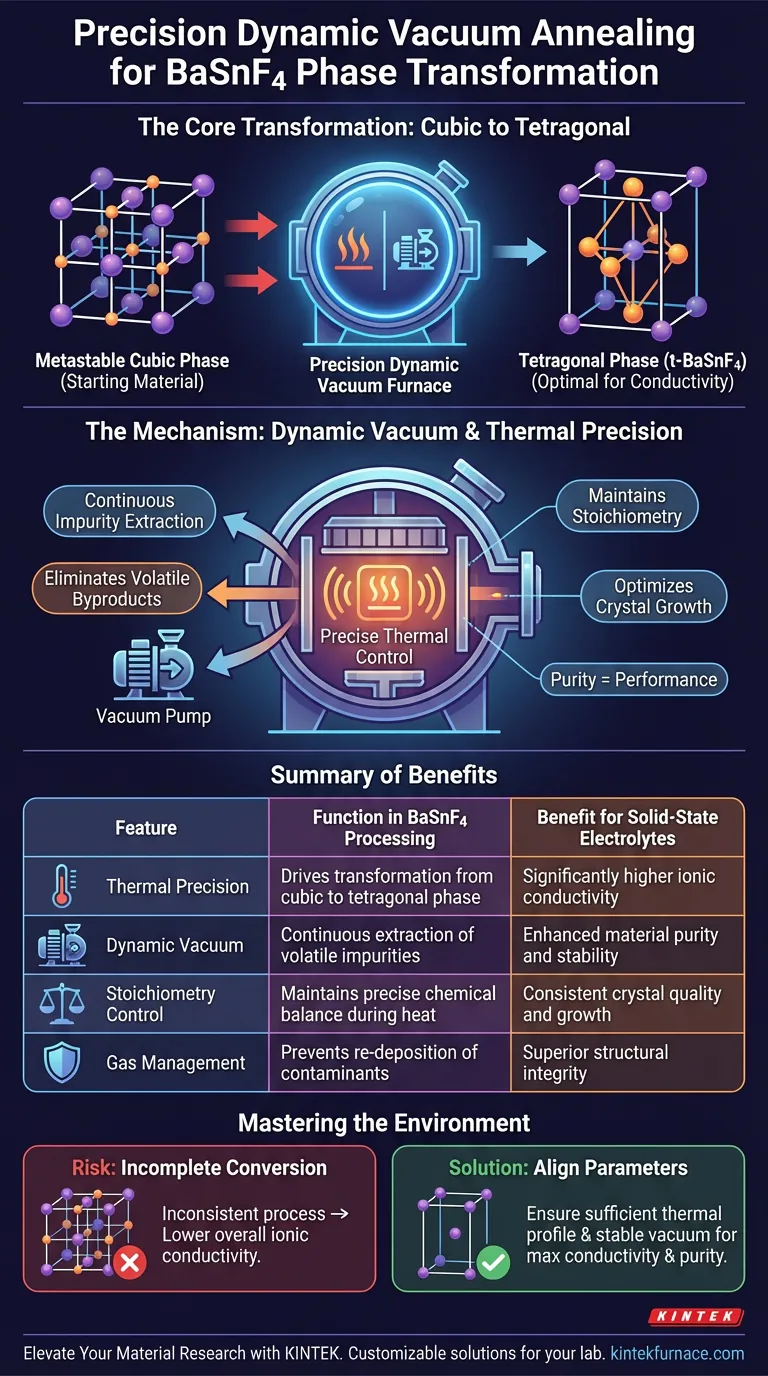

Un horno de recocido dinámico de vacío de precisión actúa como catalizador crítico para optimizar los electrolitos de estado sólido de BaSnF4 al orquestar un cambio estructural específico. Proporciona la energía térmica controlada requerida para convertir el BaSnF4 de fase cúbica metaestable en la fase tetragonal (t-BaSnF4), que es esencial para un alto rendimiento. Además, la naturaleza "dinámica" del sistema de vacío gestiona activamente el entorno químico para garantizar la pureza y el crecimiento cristalino correcto.

Al combinar un control térmico preciso con la extracción continua de gas, este equipo facilita la transición vital de las fases cúbica a tetragonal, desbloqueando directamente la alta conductividad iónica requerida para electrolitos de estado sólido efectivos.

El Mecanismo de Transformación de Fase

Apuntando a la Fase Tetragonal

La función principal de este horno es impulsar un cambio cristalográfico específico. El proceso de síntesis produce inicialmente BaSnF4 en una fase cúbica metaestable.

Por qué Importa la Transformación

Si bien la fase cúbica es el punto de partida, no es el estado óptimo para el rendimiento. El horno utiliza calor controlado para forzar el material a la fase tetragonal (t-BaSnF4). Esta estructura específica posee una conductividad iónica significativamente mayor, lo que la convierte en la opción superior para aplicaciones de electrolitos.

El Papel Crítico del Vacío Dinámico

Extracción Continua de Impurezas

Un vacío "dinámico" se distingue de un entorno sellado estático. Implica bombeo continuo para eliminar los gases a medida que se generan.

Eliminación de Subproductos Volátiles

Durante el proceso de recocido, a menudo se liberan gases de impurezas volátiles. El vacío dinámico extrae inmediatamente estos contaminantes de la cámara, evitando que se redepositen o reaccionen con el material.

Mantenimiento de la Estequiometría

El equilibrio químico preciso, o estequiometría, del electrolito es vital para su función. Al eliminar selectivamente las impurezas sin agotar los elementos esenciales, el entorno de vacío garantiza que el material conserve la composición química correcta.

Optimización del Crecimiento Cristalino

Un entorno puro y libre de contaminantes permite una formación cristalina superior. La reducción de la interferencia de gases extraños conduce a un crecimiento cristalino de mayor calidad, lo que se correlaciona directamente con la estabilidad y eficiencia del electrolito final.

Comprensión de las Compensaciones

Sensibilidad del Proceso

Si bien este método produce resultados de alta calidad, requiere un control riguroso. Si la presión del vacío fluctúa o el perfil térmico es inconsistente, la conversión de fase puede ser incompleta.

Riesgo de Conversión Incompleta

Un proceso inadecuado puede dejar material residual de fase cúbica dentro de la muestra. Esto da como resultado un producto de fase mixta con una conductividad iónica general más baja que una muestra tetragonal pura.

Cómo Aplicar Esto a Su Proyecto

Para maximizar la efectividad de su síntesis de BaSnF4, alinee sus parámetros de procesamiento con sus objetivos de rendimiento específicos:

- Si su enfoque principal es maximizar la conductividad iónica: Asegúrese de que su perfil térmico sea suficiente para impulsar una transformación completa de la fase cúbica a la tetragonal.

- Si su enfoque principal es la pureza y consistencia de los cristales: Priorice la estabilidad del vacío dinámico para garantizar la eliminación continua de impurezas volátiles y el mantenimiento de la estequiometría.

Dominar el entorno dentro del horno es la forma más efectiva de garantizar el rendimiento de su electrolito de estado sólido.

Tabla Resumen:

| Característica | Función en el Procesamiento de BaSnF4 | Beneficio para Electrolitos de Estado Sólido |

|---|---|---|

| Precisión Térmica | Impulsa la transformación de la fase cúbica a la tetragonal | Conductividad iónica significativamente mayor |

| Vacío Dinámico | Extracción continua de impurezas volátiles | Pureza y estabilidad mejoradas del material |

| Control de Estequiometría | Mantiene un equilibrio químico preciso durante el calentamiento | Calidad y crecimiento cristalino consistentes |

| Gestión de Gas | Evita la redeposición de contaminantes | Integridad estructural superior |

Mejore su Investigación de Materiales con KINTEK

El control preciso de la transformación de fase es la clave para desbloquear todo el potencial de sus electrolitos de estado sólido. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de soluciones especializadas, que incluyen sistemas de vacío, CVD, mufla, tubo y rotativos, todos totalmente personalizables para satisfacer sus necesidades de laboratorio únicas.

Ya sea que esté refinando la síntesis de BaSnF4 o desarrollando materiales de batería de próxima generación, nuestros hornos de alta temperatura proporcionan la estabilidad térmica y el entorno dinámico necesarios para el éxito. ¡Contáctenos hoy para encontrar la solución perfecta para su laboratorio!

Guía Visual

Referencias

- Hong Chen, Oliver Clemens. Revealing an Intercalation Nature of High‐Capacity Conversion Cathode Materials for Fluoride‐Ion Batteries by Operando Studies. DOI: 10.1002/smtd.202500374

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué se utiliza un horno de vacío de laboratorio con protección de nitrógeno para la deshidratación de alúmina? Garantizar superficies de alta pureza

- ¿Cuál es la función específica del alto vacío en el sinterizado de SiC/Cu-Al2O3? Alcanzar 1.5x10^-2 Pa para Densidad Pico

- ¿Cómo se utiliza un horno de sinterización al vacío en la industria de la metalurgia de polvos? Lograr piezas metálicas puras y de alta densidad

- ¿Qué factores influyen en el efecto de desgasificación en el recocido al vacío? Parámetros Clave Maestros para Resultados Óptimos

- ¿Qué papel juega la carbonización en un horno de alta temperatura para las membranas 2D de COF? Mejora la Estabilidad y la Conductividad

- ¿Cómo garantiza un horno de secado al vacío una encapsulación eficiente? Domine la impregnación al vacío para materiales de cambio de fase

- ¿Por qué es necesario un sistema de alto vacío cuando se utiliza SPS para composites de Ti-6Al-4V? Garantizar la integridad del material

- ¿Cuál es la función de los hornos de recocido en el proceso de fabricación de transistores de película delgada (TFT) de óxido de zinc e indio (IZO)? | Desbloquee la electrónica de alto rendimiento