La eficacia de la desgasificación en el recocido al vacío depende de una interacción precisa de cuatro parámetros clave. Estos son la temperatura del proceso, el nivel de vacío alcanzado, la duración de la operación y las propiedades físicas y químicas inherentes del material y los gases disueltos en él. Controlar adecuadamente estas variables marca la diferencia entre una purificación exitosa y un intento fallido.

El desafío central de la desgasificación no es simplemente aplicar calor y vacío. Se trata de utilizar estratégicamente la temperatura para energizar los átomos de gas atrapados y usar un alto vacío para crear un potente gradiente de presión que los fuerce a salir del material.

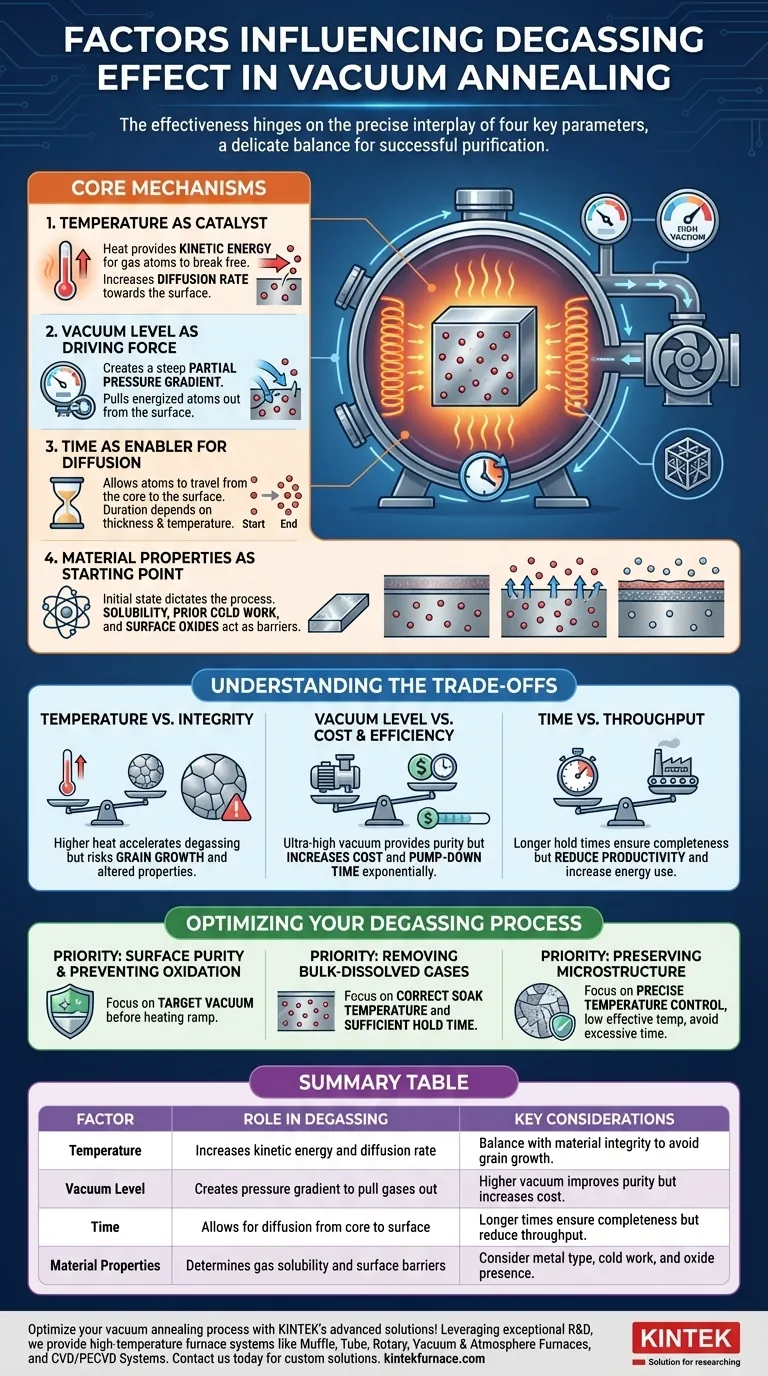

Los Mecanismos Centrales de la Desgasificación

Para controlar el resultado, primero debe comprender el papel que desempeña cada factor en el proceso físico de eliminación de gases atrapados de un material sólido.

La Temperatura como Catalizador

El calor proporciona la energía cinética necesaria para que los átomos de gas (como hidrógeno, nitrógeno y oxígeno) se liberen de la red metálica donde están atrapados.

Las temperaturas más altas también aumentan drásticamente la tasa de difusión de estos átomos, permitiéndoles moverse más libremente a través de la estructura del material hacia la superficie.

El Nivel de Vacío como Fuerza Motriz

Un alto vacío reduce significativamente la presión en la cámara de recocido. Esto crea un pronunciado gradiente de presión parcial entre el interior del material (alta concentración de gas) y el entorno circundante (baja concentración de gas).

Esta diferencia de presión es la fuerza impulsora fundamental que extrae los átomos de gas energizados una vez que alcanzan la superficie del material, donde luego son eliminados por las bombas de vacío.

El Tiempo como Habilitador de la Difusión

La desgasificación no es instantánea. Requiere un tiempo suficiente para que los átomos de gas viajen desde el núcleo del componente hasta su superficie.

La duración requerida depende directamente del espesor del material, su temperatura y el gas específico que se elimina. Las piezas más gruesas o las temperaturas más bajas exigen tiempos de permanencia más largos para lograr una desgasificación completa.

Las Propiedades del Material como Punto de Partida

El estado inicial de su material dicta todo el proceso. Factores como el tipo de metal, el trabajo en frío previo y la presencia de aleaciones determinan la solubilidad de diferentes gases.

Además, los óxidos metálicos estables en la superficie pueden actuar como una barrera, impidiendo que el gas escape. Una función clave del vacío es prevenir la formación de nuevos óxidos durante el proceso de calentamiento.

Comprender las Compensaciones

Optimizar un ciclo de recocido al vacío es un ejercicio de equilibrio entre factores competidores. Empujar una variable a su extremo a menudo tiene consecuencias negativas para otra.

Temperatura frente a Integridad del Material

Si bien las temperaturas más altas aceleran la desgasificación, el calor excesivo puede ser destructivo. Puede provocar un crecimiento de grano no deseado, que altera las propiedades mecánicas, o provocar cambios de fase indeseables en la aleación. El objetivo es encontrar una temperatura lo suficientemente alta para la difusión pero lo suficientemente baja para preservar la microestructura deseada.

Nivel de Vacío frente a Costo y Eficiencia

Lograr un vacío ultra alto (UHV) proporciona el entorno más limpio, pero conlleva un costo significativo tanto en equipo como en tiempo. El tiempo de bombeo requerido aumenta exponencialmente a medida que se apunta a vacíos más altos. Debe equilibrar la necesidad de pureza superficial con los costos operativos y el rendimiento.

Tiempo frente a Rendimiento

Un tiempo de permanencia más largo asegura una eliminación de gas más completa, especialmente desde el núcleo de componentes gruesos. Sin embargo, cada minuto adicional pasado en el horno reduce la productividad general y aumenta el consumo de energía. El tiempo de ciclo debe ser lo suficientemente largo para cumplir con los estándares de calidad, pero lo suficientemente corto para seguir siendo económicamente viable.

Optimización de su Proceso de Desgasificación

Su objetivo específico determinará qué variable del proceso debe priorizar.

- Si su enfoque principal es la pureza de la superficie y la prevención de la oxidación: Priorice alcanzar el nivel de vacío objetivo antes de comenzar a aumentar la temperatura del horno.

- Si su enfoque principal es eliminar los gases disueltos a granel (como el hidrógeno): Priorice alcanzar la temperatura de remojo correcta y permitir un tiempo de permanencia suficiente para permitir una difusión completa.

- Si su enfoque principal es preservar una microestructura específica: Priorice el control preciso de la temperatura, utilizando la temperatura efectiva más baja y evitando tiempos de permanencia excesivamente largos.

Al dominar estas variables, transforma el recocido al vacío de un simple proceso de calentamiento a una herramienta precisa para la purificación de materiales.

Tabla de Resumen:

| Factor | Rol en la Desgasificación | Consideraciones Clave |

|---|---|---|

| Temperatura | Aumenta la energía cinética y la tasa de difusión de los gases | Equilibrar con la integridad del material para evitar el crecimiento de grano |

| Nivel de Vacío | Crea un gradiente de presión para extraer los gases | Un vacío más alto mejora la pureza pero aumenta el costo |

| Tiempo | Permite la difusión desde el núcleo hasta la superficie | Tiempos más largos aseguran la completitud pero reducen el rendimiento |

| Propiedades del Material | Determina la solubilidad del gas y las barreras superficiales | Considerar el tipo de metal, el trabajo en frío y la presencia de óxidos |

¡Optimice su proceso de recocido al vacío con las soluciones avanzadas de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia de la desgasificación y la pureza del material. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos e impulsar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento