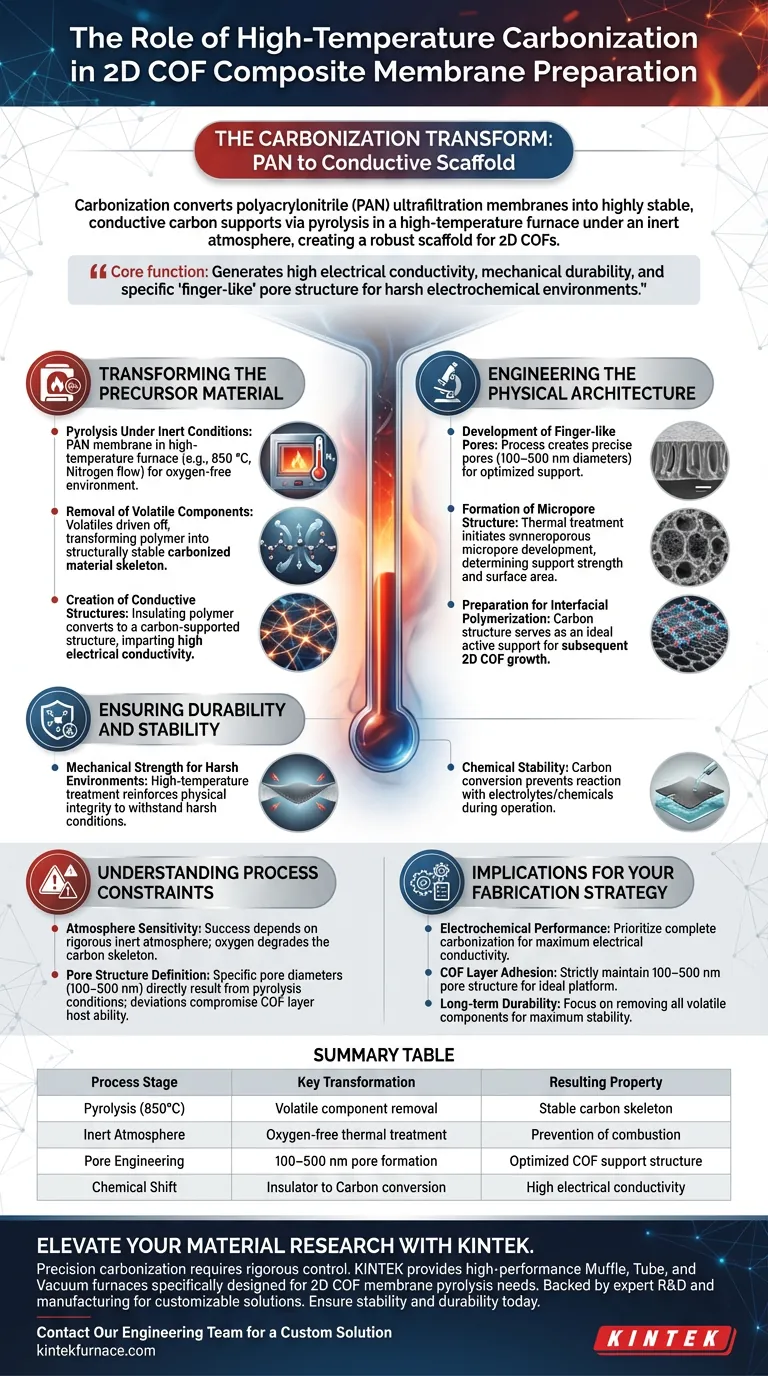

El proceso de carbonización actúa como un paso transformador que convierte las membranas de ultrafiltración de poliacrilonitrilo (PAN) en soportes de carbono altamente estables y conductores. Al someter el polímero a pirólisis en un horno de alta temperatura bajo una atmósfera inerte, el proceso crea un andamio robusto optimizado para el crecimiento posterior de Redes Orgánicas Covalentes (COF) 2D.

La función principal de este tratamiento térmico es alterar fundamentalmente la química del material, generando la alta conductividad eléctrica, la durabilidad mecánica y la estructura de poros específica en forma de "dedo" requerida para soportar la capa activa de COF en entornos electroquímicos hostiles.

Transformación del Material Precursor

Pirólisis en Condiciones Inertes

El proceso utiliza un horno de alta temperatura para someter la membrana de PAN a pirólisis. Esto debe ocurrir en un entorno estrictamente libre de oxígeno (como un flujo de nitrógeno a 850 °C) para evitar la combustión.

Eliminación de Componentes Volátiles

A medida que aumenta la temperatura, los componentes volátiles dentro de los precursores orgánicos se eliminan. Esta eliminación transforma el polímero original en un esqueleto de material carbonizado estructuralmente estable.

Creación de Estructuras Conductoras

El cambio químico más crítico es la conversión del polímero aislante en una estructura soportada por carbono. Esto imparte alta conductividad eléctrica a la membrana, una propiedad esencial para su función en aplicaciones electroquímicas.

Ingeniería de la Arquitectura Física

Desarrollo de Poros en Forma de Dedo

La carbonización no solo endurece el material; también diseña su porosidad. El proceso crea estructuras de poros en forma de dedo con diámetros precisos que varían de 100 a 500 nanómetros.

Formación de la Estructura de Microporos

Más allá de los poros más grandes en forma de dedo, el tratamiento térmico inicia el desarrollo de una estructura de microporos. Esta arquitectura interna determina la resistencia del soporte y proporciona el área superficial necesaria para los pasos posteriores.

Preparación para la Polimerización Interfacial

La estructura de carbono resultante sirve como una plataforma de soporte activa ideal. Proporciona la base física necesaria para el crecimiento posterior por polimerización interfacial de los COF 2D.

Garantía de Durabilidad y Estabilidad

Resistencia Mecánica para Entornos Hostiles

El tratamiento a alta temperatura refuerza la integridad física de la membrana. Esto asegura que el material posea la resistencia mecánica requerida para soportar condiciones de operación hostiles sin degradarse.

Estabilidad Química

Al convertir el polímero orgánico en carbono, la membrana logra una estabilidad química superior. Esto evita que la capa de soporte reaccione estrictamente con los electrolitos u otros productos químicos que pueda encontrar durante la operación.

Comprensión de las Restricciones del Proceso

Sensibilidad a la Atmósfera

El éxito de este proceso depende completamente del mantenimiento de una atmósfera inerte rigurosa. Cualquier introducción de oxígeno durante la fase de alta temperatura degradará el esqueleto de carbono en lugar de fortalecerlo.

Definición de la Estructura de Poros

Los diámetros específicos de los poros (100–500 nm) son un resultado directo de las condiciones de pirólisis. Las desviaciones en la temperatura o las tasas de calentamiento podrían alterar este tamaño de poro, comprometiendo potencialmente la capacidad del soporte para albergar eficazmente la capa de COF 2D.

Implicaciones para su Estrategia de Fabricación

Para aplicar estos principios de manera efectiva a la fabricación de su membrana, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es el Rendimiento Electroquímico: Priorice la finalización de la carbonización para maximizar la conductividad eléctrica dentro del andamio de soporte.

- Si su enfoque principal es la Adhesión de la Capa de COF: Asegúrese de que las condiciones de pirólisis mantengan estrictamente la estructura de poros de 100–500 nm para proporcionar la plataforma física ideal para la polimerización interfacial.

- Si su enfoque principal es la Durabilidad a Largo Plazo: Concéntrese en la eliminación de todos los componentes volátiles para garantizar que el esqueleto de carbono alcance la máxima estabilidad química y mecánica.

El proceso de carbonización es el puente entre un precursor polimérico crudo y una plataforma funcional y conductora capaz de albergar materiales 2D avanzados.

Tabla Resumen:

| Etapa del Proceso | Transformación Clave | Propiedad Resultante |

|---|---|---|

| Pirólisis (850°C) | Eliminación de componentes volátiles | Esqueleto de carbono estable |

| Atmósfera Inerte | Tratamiento térmico sin oxígeno | Prevención de la combustión |

| Ingeniería de Poros | Formación de poros de 100–500 nm | Estructura de soporte de COF optimizada |

| Cambio Químico | Conversión de aislante a carbono | Alta conductividad eléctrica |

Mejore su Investigación de Materiales con KINTEK

La carbonización de precisión requiere un control riguroso de la temperatura y la atmósfera. KINTEK ofrece hornos de Mufla, Tubo y Vacío de alto rendimiento diseñados específicamente para manejar las complejas necesidades de pirólisis de las membranas de Redes Orgánicas Covalentes (COF) 2D.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para ayudarle a lograr las estructuras de poros y la conductividad precisas que exigen sus aplicaciones electroquímicas. Asegure la estabilidad y durabilidad de sus membranas compuestas hoy mismo.

Contacte a Nuestro Equipo de Ingeniería para una Solución Personalizada

Guía Visual

Referencias

- Jin Hyuk Cho, Soo Young Kim. Advancements in two-dimensional covalent organic framework nanosheets for electrocatalytic energy conversion: current and future prospects. DOI: 10.20517/energymater.2023.72

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es la cementación al vacío o cementación a baja presión (LPC)? Descubra el endurecimiento superficial de precisión para el acero

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso

- ¿Qué beneficios proporciona el vacío en un horno de soldadura fuerte al vacío? Logre uniones más fuertes y limpias con precisión

- ¿Cuáles son las funciones de un blindaje térmico en un horno de sinterización al vacío? Esencial para el control térmico y la eficiencia

- ¿Por qué es importante un entorno de vacío para el procesamiento de metales a alta temperatura? Prevenir la oxidación e impulsar la pureza del metal

- ¿Cuáles son los pasos clave en la soldadura fuerte al vacío? Domina el proceso de 5 pasos para obtener uniones fuertes y limpias

- ¿Qué materiales son adecuados para el tratamiento en un horno de recocido al vacío? Proteja los metales y aleaciones reactivos

- ¿Cómo mejora el procesamiento al vacío a alta temperatura las cerámicas de fósforo? Mejora la estabilidad térmica en láseres de alta potencia