En resumen, un horno de recocido al vacío es adecuado para materiales altamente sensibles a la oxidación y la contaminación a altas temperaturas. Esto incluye una amplia gama de metales como aceros inoxidables, aleaciones de titanio y cobre, superaleaciones y materiales especiales como metales preciosos, así como componentes electrónicos sensibles y ciertas cerámicas avanzadas. El proceso se elige específicamente para proteger la integridad de la superficie y la estructura interna del material.

La decisión de utilizar un horno de recocido al vacío se trata menos de qué materiales se pueden calentar y más de qué materiales se dañan al reaccionar con el aire. El propósito principal es crear un ambiente controlado y libre de oxígeno para lograr un producto final puro, no contaminado y estructuralmente uniforme.

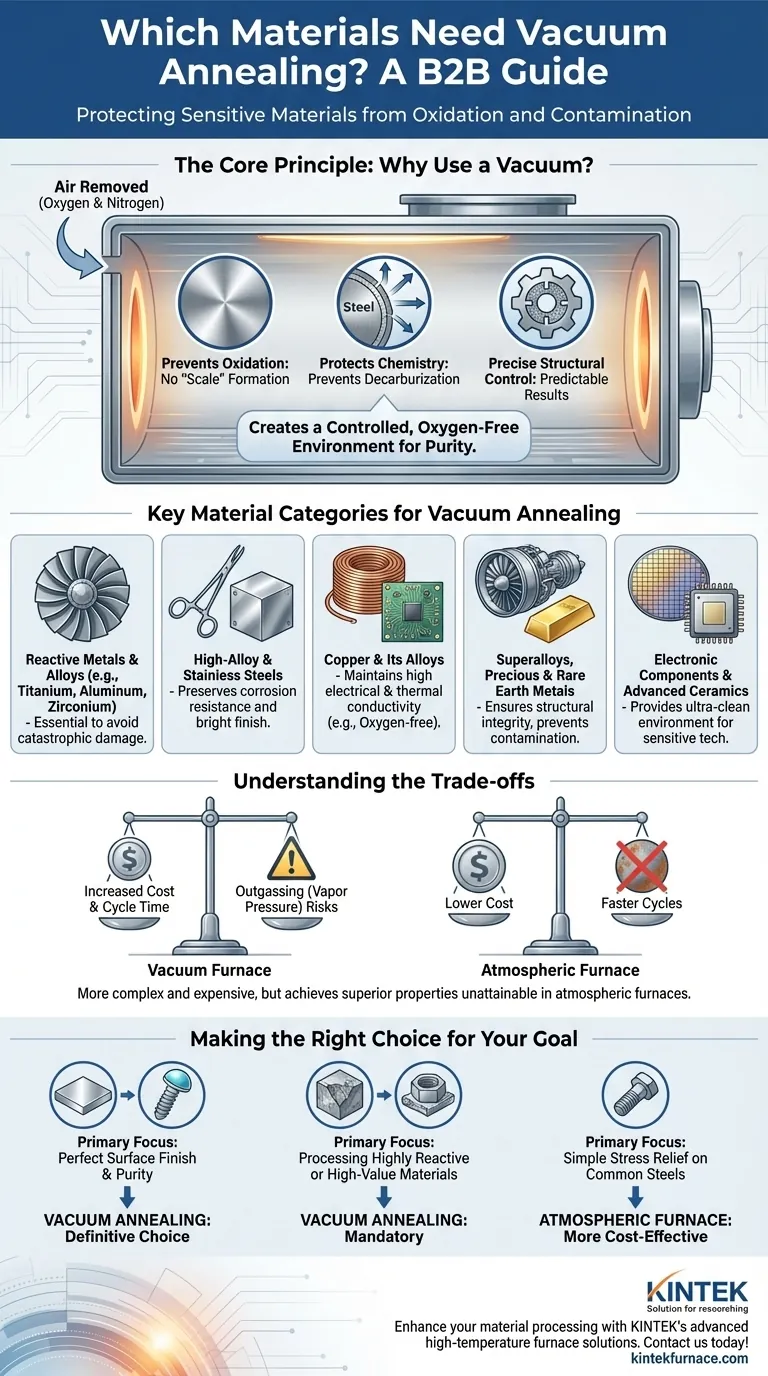

El Principio Fundamental: ¿Por qué usar vacío?

El recocido al vacío es una forma específica de tratamiento térmico. Su valor proviene de la eliminación de la atmósfera —principalmente oxígeno y nitrógeno— que normalmente reaccionaría con una pieza de trabajo a altas temperaturas.

Prevención de la oxidación y la contaminación

A temperaturas elevadas, la mayoría de los metales reaccionan fácilmente con el oxígeno, formando una capa de óxido o "escala". Esto es perjudicial para materiales donde el acabado superficial es crítico.

Un horno de vacío utiliza un sistema de bombas para eliminar el aire de la cámara sellada antes de que comience el calentamiento. Esto priva al ambiente del oxígeno necesario para que ocurran estas reacciones químicas no deseadas, lo que resulta en un acabado superficial brillante y limpio.

Protección de la química del material

Para ciertas aleaciones de acero, el carbono cerca de la superficie puede reaccionar con el oxígeno en un horno convencional, un proceso conocido como descarburación. Esto ablanda la superficie y degrada el rendimiento.

El recocido al vacío previene completamente la descarburación, asegurando que la composición química del material y las propiedades mecánicas deseadas se preserven desde el núcleo hasta la superficie.

Permite un control estructural preciso

Los objetivos principales del recocido son aliviar las tensiones internas, aumentar la ductilidad y crear una estructura de grano interno más uniforme.

Al eliminar las variables químicas no deseadas, un ambiente de vacío permite un control de temperatura extremadamente preciso. Esto asegura que los únicos cambios que ocurren dentro del material son las transformaciones metalúrgicas deseadas, lo que conduce a resultados altamente predecibles y repetibles.

Categorías clave de materiales para el recocido al vacío

Aunque muchos materiales pueden ser tratados en vacío, algunos se benefician mucho más que otros y son considerados candidatos principales.

Metales y aleaciones reactivos

Materiales como las aleaciones de titanio, las aleaciones de aluminio y el zirconio son extremadamente reactivos con el oxígeno a temperaturas de recocido. Para estos, el tratamiento al vacío no es solo beneficioso, a menudo es esencial para evitar daños catastróficos en las propiedades del material.

Aceros de alta aleación y aceros inoxidables

Los aceros inoxidables, los aceros para herramientas y otros aceros de alta aleación contienen cantidades significativas de cromo, molibdeno u otros elementos que se oxidan fácilmente. El recocido al vacío protege estas costosas aleaciones, preservando tanto su resistencia a la corrosión como su acabado brillante.

Cobre y sus aleaciones

Para aplicaciones en electrónica y tecnología de vacío, el cobre libre de oxígeno es crítico. El recocido al vacío asegura que no se introduzca oxígeno en el material, manteniendo su alta conductividad eléctrica y térmica.

Superaleaciones, metales preciosos y materiales especiales

Las superaleaciones a base de níquel, utilizadas en la industria aeroespacial y en motores de turbina, exigen una integridad estructural perfecta. Del mismo modo, los metales preciosos (oro, plata, platino) y los metales de tierras raras se tratan en vacío para evitar cualquier pérdida de material o contaminación de la superficie, preservando su alto valor.

Componentes electrónicos y cerámicas avanzadas

Los semiconductores, los encapsulados electrónicos y algunas cerámicas avanzadas son extremadamente sensibles incluso a cantidades mínimas de contaminación. El procesamiento al vacío proporciona el entorno ultralimpio necesario para estas aplicaciones de alta tecnología.

Entendiendo las compensaciones

El recocido al vacío es una herramienta poderosa, pero no es la solución universal para todas las necesidades de tratamiento térmico.

Mayor costo y tiempo de ciclo

Los hornos de vacío son más complejos y caros de construir y operar que los hornos atmosféricos. El proceso también lleva más tiempo debido al tiempo requerido para evacuar la cámara hasta el nivel de vacío deseado y luego volver a llenarla para el enfriamiento.

Desgasificación y presión de vapor

Una consideración clave es la presión de vapor de los elementos dentro de una aleación. En un alto vacío, algunos elementos con un bajo punto de ebullición (como el zinc en el latón o el cadmio en ciertos aceros) pueden literalmente evaporarse de la superficie del material a altas temperaturas. Este fenómeno, conocido como desgasificación, puede alterar la composición de la aleación y debe ser gestionado cuidadosamente.

Cuando el vacío no es necesario

Para aceros simples con bajo contenido de carbono donde una capa de óxido superficial es aceptable o será eliminada por el mecanizado posterior, un horno atmosférico más económico suele ser suficiente. El gasto adicional del procesamiento al vacío no proporciona un beneficio significativo en estos casos.

Tomando la decisión correcta para su objetivo

Seleccionar el proceso de recocido correcto requiere equilibrar las necesidades del material con los requisitos de la aplicación final.

- Si su enfoque principal es un acabado superficial y pureza perfectos: Para implantes médicos, componentes aeroespaciales o piezas electrónicas, el recocido al vacío es la elección definitiva.

- Si su enfoque principal es el procesamiento de materiales altamente reactivos o de alto valor: Para titanio, superaleaciones o metales preciosos, el recocido al vacío es obligatorio para proteger la integridad del material.

- Si su enfoque principal es el alivio simple de tensiones en aceros comunes: Para componentes no críticos hechos de acero al carbono simple o de baja aleación, un horno atmosférico convencional suele ser más rentable.

En última instancia, elegir el recocido al vacío es una inversión para lograr propiedades materiales y una pureza superiores que no se pueden obtener en una atmósfera convencional.

Tabla resumen:

| Categoría de material | Ejemplos clave | Beneficios principales |

|---|---|---|

| Metales y aleaciones reactivos | Titanio, Aluminio, Zirconio | Previene la oxidación y el daño catastróficos |

| Aceros de alta aleación y aceros inoxidables | Acero inoxidable, Acero para herramientas | Preserva la resistencia a la corrosión y el acabado superficial |

| Cobre y sus aleaciones | Cobre libre de oxígeno | Mantiene una alta conductividad eléctrica y térmica |

| Superaleaciones y metales preciosos | Superaleaciones de níquel, Oro, Platino | Asegura la integridad estructural y previene la contaminación |

| Componentes electrónicos y cerámicas | Semiconductores, Cerámicas avanzadas | Proporciona un ambiente ultralimpio para aplicaciones sensibles |

¿Listo para mejorar el procesamiento de sus materiales con precisión y pureza? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de vacío y atmósfera, adaptados para industrias como la aeroespacial, la electrónica y los dispositivos médicos. Nuestra experiencia en I+D y fabricación interna garantiza una profunda personalización para satisfacer sus necesidades únicas. Contáctenos hoy para discutir cómo nuestros hornos de recocido al vacío pueden proteger sus materiales de alto valor y mejorar sus resultados.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo