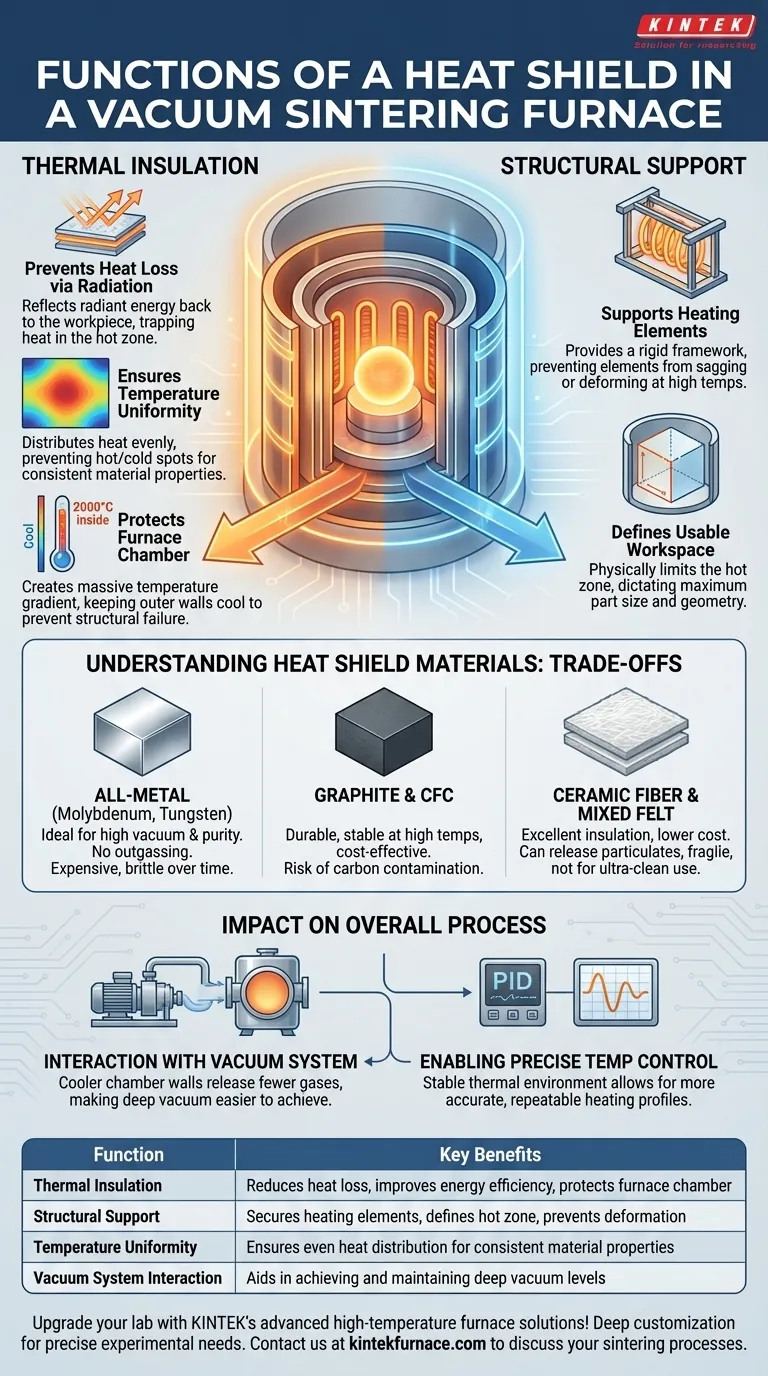

En esencia, el blindaje térmico en un horno de sinterización al vacío cumple dos funciones principales. Proporciona un aislamiento térmico fundamental para contener el calor extremo, reducir la pérdida de energía y proteger la cámara del horno. Simultáneamente, actúa como el marco de soporte estructural para los elementos calefactores, manteniéndolos firmemente en su lugar dentro de la zona caliente.

El blindaje térmico es más que un simple aislamiento; es un componente crítico que permite directamente la temperatura extrema y el entorno de alta pureza necesarios para una sinterización al vacío exitosa. Su diseño determina la eficiencia energética del horno, la uniformidad de la temperatura y la calidad final del producto obtenido.

El papel crítico de la gestión térmica

El propósito principal de un horno de vacío es alcanzar temperaturas precisas en un entorno inerte. El blindaje térmico es el componente más responsable de gestionar la energía térmica necesaria para lograrlo.

Prevención de la pérdida de calor por radiación

En el vacío, la transferencia de calor por convección se elimina virtualmente. Por lo tanto, el modo dominante de transferencia de calor es la radiación térmica. El blindaje térmico consta de múltiples capas de material reflectante que rebotan esta energía radiante hacia la pieza de trabajo, atrapándola eficazmente dentro de la zona caliente.

Garantizar la uniformidad de la temperatura

Un conjunto de blindaje bien diseñado asegura que este calor reflejado se distribuya uniformemente alrededor de la carga de trabajo. Esto previene puntos calientes o fríos, lo cual es crucial para lograr una densidad, estructura de grano y propiedades del material consistentes en toda la pieza sinterizada.

Protección de la cámara del horno

El blindaje térmico crea un gradiente de temperatura masivo, permitiendo que el interior alcance más de 2000 °C mientras que las paredes exteriores de la cámara enfriada por agua permanecen cerca de la temperatura ambiente. Esta protección es esencial para prevenir el fallo estructural o la deformación del propio recipiente del horno.

La base estructural de la zona caliente

Más allá del control térmico, el conjunto del blindaje térmico es un componente estructural fundamental del interior del horno.

Soporte de los elementos calefactores

Los elementos calefactores, ya sean de grafito o de metales refractarios como el molibdeno, se vuelven blandos y flexibles a las temperaturas de funcionamiento. El blindaje térmico proporciona un marco rígido que asegura estos elementos, evitando que se comben, se deformen o entren en cortocircuito durante un ciclo.

Definición del espacio de trabajo utilizable

Las dimensiones internas del conjunto del blindaje térmico definen físicamente la "zona caliente". Esto dicta el tamaño máximo y la geometría de las piezas que se pueden procesar dentro del horno.

Comprender las compensaciones: Materiales del blindaje térmico

La elección del material del blindaje térmico es una decisión de ingeniería crítica impulsada por la temperatura, el material que se está sinterizando y los requisitos de vacío. No existe una única opción "mejor".

Blindajes totalmente metálicos (Molibdeno, Tungsteno)

Estos blindajes son ideales para procesos que requieren alto vacío y extrema limpieza. No liberan gases ("desgasifican") que podrían contaminar materiales sensibles. Sin embargo, son caros y pueden volverse quebradizos después de ciclos térmicos repetidos.

Blindajes de fibra de carbono y compuestos de grafito (CFC)

Los blindajes a base de grafito son muy duraderos, estructuralmente estables a temperaturas muy altas y más rentables. Su principal inconveniente es el potencial de introducir carbono en la atmósfera del horno, lo que los hace inadecuados para sinterizar materiales que reaccionan con el carbono.

Blindajes de fibra cerámica y fieltro mixto

Estos materiales ofrecen excelentes propiedades de aislamiento a un costo menor. Sin embargo, son más susceptibles a liberar partículas finas, pueden ser frágiles y generalmente no se utilizan para aplicaciones de ultra limpieza o temperaturas muy altas.

Cómo afecta el blindaje al proceso general

El blindaje térmico no funciona de forma aislada. Su rendimiento afecta directamente a los otros sistemas críticos del horno.

Interacción con el sistema de vacío

Al contener eficazmente el calor, el blindaje reduce la carga térmica en las paredes de la cámara de acero del horno. Las paredes más frías liberan menos gases atrapados, lo que facilita a las bombas de vacío alcanzar y mantener los niveles de vacío profundo necesarios para un entorno puro.

Permitir un control preciso de la temperatura

Un blindaje térmico altamente eficiente crea un entorno térmico estable. Esto permite que el sistema de control de temperatura (utilizando termopares y controladores PID) realice ajustes más pequeños y precisos, lo que resulta en un perfil de calentamiento más preciso y repetible.

Tomar la decisión correcta para su aplicación

El blindaje térmico ideal está determinado por su material específico, temperatura y requisitos de limpieza.

- Si su enfoque principal es la sinterización de alta pureza de metales reactivos: Un blindaje totalmente metálico (como el de molibdeno) es la opción superior para evitar la contaminación atmosférica.

- Si su enfoque principal es la sinterización a alta temperatura de carburos o materiales no sensibles: Un blindaje de grafito o CFC ofrece el mejor equilibrio entre rendimiento, durabilidad y rentabilidad.

- Si su enfoque principal es maximizar la eficiencia energética a temperaturas más bajas: Un blindaje de fieltro mixto o fibra cerámica puede ser una opción viable, siempre que la contaminación por partículas no sea una preocupación crítica.

En última instancia, comprender la función del blindaje térmico es clave para controlar todo el entorno del horno y lograr resultados consistentes y de alta calidad.

Tabla de resumen:

| Función | Beneficios clave |

|---|---|

| Aislamiento térmico | Reduce la pérdida de calor, mejora la eficiencia energética, protege la cámara del horno |

| Soporte estructural | Asegura los elementos calefactores, define la zona caliente, previene la deformación |

| Uniformidad de la temperatura | Asegura una distribución uniforme del calor para propiedades del material consistentes |

| Interacción con el sistema de vacío | Ayuda a alcanzar y mantener niveles de vacío profundos |

¡Actualice su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones personalizadas como Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. ¡Contáctenos hoy para discutir cómo nuestras tecnologías de blindaje térmico y línea completa de productos pueden beneficiar sus procesos de sinterización!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima