En resumen, un entorno de vacío es esencial para el procesamiento de metales a alta temperatura porque elimina los gases reactivos, principalmente el oxígeno, de la cámara. Esto previene la oxidación, la contaminación y otras reacciones químicas no deseadas que de otro modo degradarían la calidad, la resistencia y el acabado superficial del metal cuando se calienta.

Un vacío hace más que solo prevenir la oxidación; crea un entorno ultra controlado que le permite purificar y mejorar fundamentalmente las propiedades intrínsecas de un metal de formas que son imposibles en una atmósfera abierta.

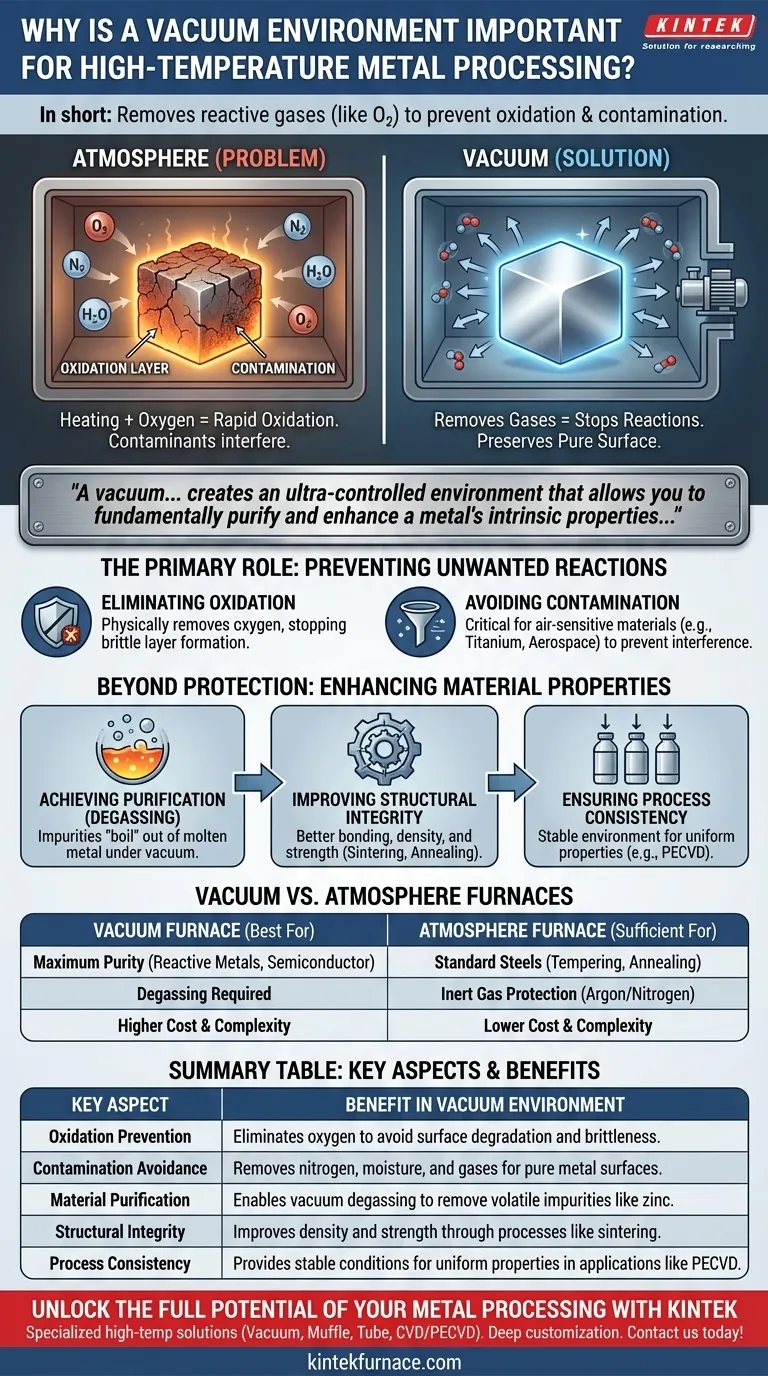

El Papel Principal: Prevenir Reacciones No Deseadas

Cuando se procesan metales a altas temperaturas, el desafío principal es gestionar su reactividad. Un vacío proporciona la solución más efectiva para controlar el entorno de procesamiento.

Eliminación de la Oxidación

Calentar metal en presencia de oxígeno provoca una rápida oxidación, formando una capa superficial quebradiza e indeseable.

Un horno de vacío elimina físicamente la gran mayoría de las moléculas de oxígeno, deteniendo esta reacción antes de que pueda comenzar y preservando la superficie pura del metal.

Evitar la Contaminación

Más allá del oxígeno, nuestra atmósfera contiene nitrógeno, humedad y otros gases traza que pueden reaccionar con metales calientes.

Esto es especialmente crítico para materiales sensibles al aire como el titanio o aleaciones específicas utilizadas en aplicaciones aeroespaciales y médicas. Un vacío asegura que estos contaminantes no interfieran con el proceso ni queden incrustados en el producto final.

Más Allá de la Protección: Mejora de las Propiedades del Material

El uso de un vacío va más allá de la simple protección. Mejora activamente el material final al permitir procesos que de otro modo serían inalcanzables.

Lograr la Purificación

Muchos metales en bruto contienen elementos impuros no deseados como plomo, zinc o magnesio, que tienen altas presiones de vapor.

Bajo vacío, estas impurezas esencialmente "hierve" fuera del metal fundido y son evacuadas por la bomba de vacío. Este proceso, conocido como desgasificación por vacío, es un método poderoso de purificación.

Mejora de la Integridad Estructural

Procesos como la sinterización al vacío y el revenido al vacío crean piezas con densidad, resistencia y resistencia al desgaste superiores.

Al eliminar los gases atrapados entre las partículas metálicas, un vacío permite una mejor unión y la formación de una estructura cristalina más perfecta. En la fabricación de semiconductores, esto es obligatorio para crear obleas de silicio sin defectos con propiedades eléctricas fiables.

Garantizar la Consistencia del Proceso

Un vacío proporciona un entorno estable y repetible. Esto minimiza las variables y asegura que cada pieza producida tenga propiedades uniformes.

Este nivel de control es vital para procesos complejos como la Deposición Química de Vapor Asistida por Plasma (PECVD), donde se requiere un entorno consistente y libre de contaminantes para un recubrimiento superficial uniforme.

Comprender las Compensaciones: Hornos de Vacío vs. Hornos de Atmósfera

Aunque potente, un horno de vacío no es la única solución para controlar el entorno de procesamiento. Es importante entender dónde encaja.

Cuándo Usar un Horno de Vacío

El vacío es la opción superior cuando la pureza máxima no es negociable. Esto se aplica a metales reactivos, obleas semiconductoras y componentes para uso aeroespacial o médico donde incluso una contaminación traza puede provocar fallos. También es la única opción para procesos que dependen de la purificación mediante desgasificación.

Cuándo es Suficiente un Horno de Atmósfera

Para muchos procesos comunes de tratamiento térmico como el templado o el recocido de aceros estándar, un vacío completo es excesivo.

Los hornos de atmósfera, que utilizan un flujo controlado de un gas inerte como argón o nitrógeno, son a menudo suficientes para desplazar el oxígeno y prevenir la oxidación. Generalmente son menos complejos y más rentables para estas aplicaciones.

Costo y Complejidad

Los hornos de vacío representan una inversión significativa. Requieren cámaras robustas, bombas potentes y controles precisos, lo que los hace más caros de comprar y operar que sus homólogos atmosféricos.

Tomar la Decisión Correcta para su Objetivo

La decisión de usar un proceso de vacío, atmósfera o aire abierto depende completamente del resultado deseado para su material.

- Si su enfoque principal es la máxima pureza y rendimiento: Un horno de vacío es la única manera de eliminar casi todos los contaminantes reactivos y purificar el metal en sí.

- Si su enfoque principal es prevenir la oxidación básica con un presupuesto ajustado: Un horno de atmósfera controlada que utiliza gas inerte es una solución muy efectiva y más económica.

- Si su enfoque principal es eliminar impurezas volátiles del metal: Un entorno de vacío es esencial para permitir el proceso de desgasificación.

En última instancia, controlar el entorno es la clave para controlar las propiedades finales de su material.

Tabla Resumen:

| Aspecto Clave | Beneficio en Entorno de Vacío |

|---|---|

| Prevención de la Oxidación | Elimina el oxígeno para evitar la degradación superficial y la fragilidad. |

| Evitación de la Contaminación | Elimina nitrógeno, humedad y gases para superficies metálicas puras. |

| Purificación del Material | Permite la desgasificación al vacío para eliminar impurezas volátiles como el zinc. |

| Integridad Estructural | Mejora la densidad y la resistencia a través de procesos como la sinterización. |

| Consistencia del Proceso | Proporciona condiciones estables para propiedades uniformes en aplicaciones como PECVD. |

Desbloquee el Potencial Completo de su Procesamiento de Metales con KINTEK

¿Está trabajando con metales reactivos, componentes aeroespaciales o materiales semiconductores que exigen la máxima pureza y rendimiento? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye Hornos de Vacío, Hornos de Muffle, Hornos de Tubo, Hornos Rotatorios, Hornos de Atmósfera y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales, mejorando las propiedades del material y la eficiencia del proceso.

No permita que la contaminación o los resultados inconsistentes lo detengan: contáctenos hoy para discutir cómo nuestros hornos de vacío y atmósfera pueden transformar su procesamiento de metales y brindarle resultados superiores para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo