El procesamiento al vacío a alta temperatura transforma fundamentalmente la gestión térmica al establecer una interfaz física sin fisuras entre la capa de cerámica de fósforo y un sustrato de zafiro de alta conductividad térmica. Al eliminar la resistencia térmica interfacial, este método permite que el sustrato actúe como un disipador de calor altamente eficiente, reduciendo drásticamente la temperatura de funcionamiento del compuesto durante la excitación láser intensa.

El valor central de este proceso es la eliminación de los cuellos de botella térmicos. Al unificar las capas de cerámica y zafiro, el compuesto evita el apagado térmico y la saturación del brillo, manteniendo un rendimiento máximo a densidades de potencia óptica que sobrecalentarían las cerámicas puras tradicionales.

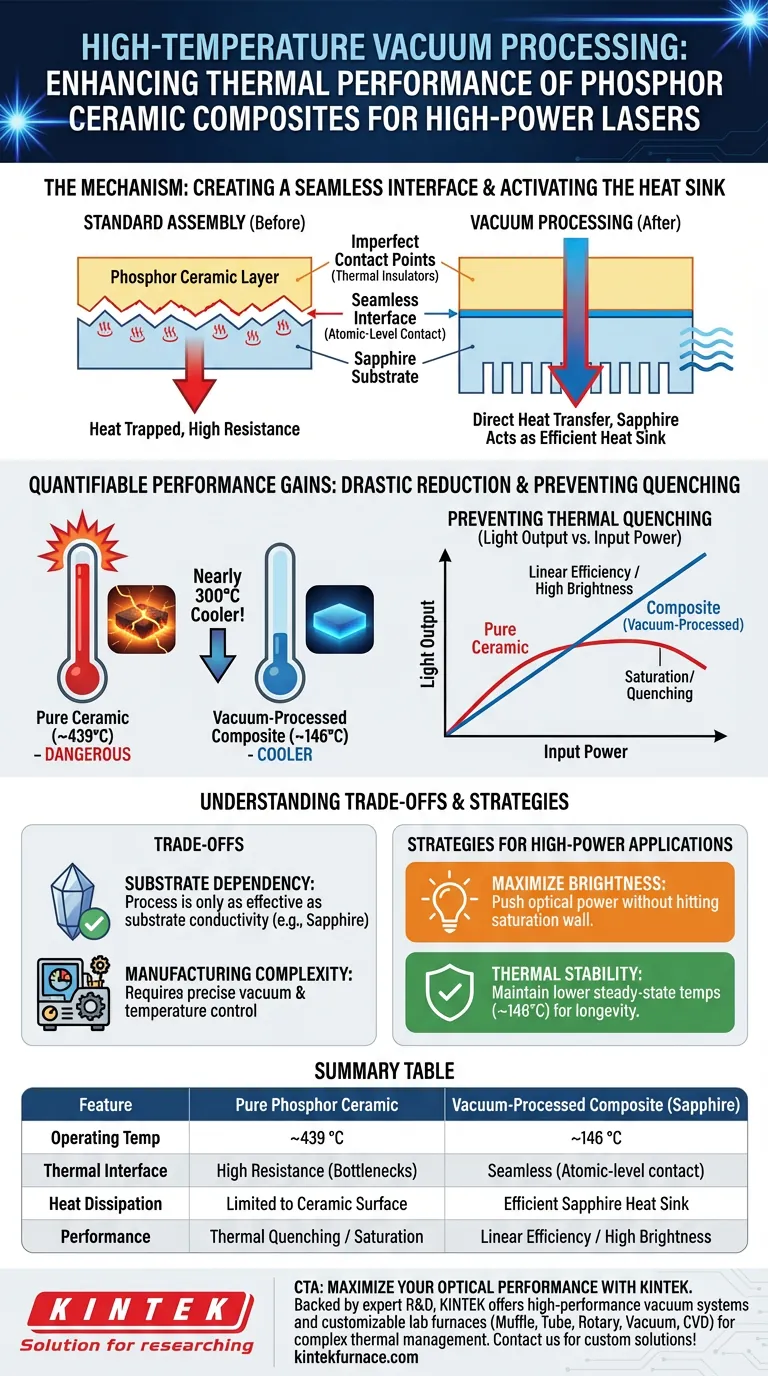

El Mecanismo de Mejora Térmica

Creación de una Interfaz sin Fisuras

La función principal del procesamiento al vacío a alta temperatura es fusionar la cerámica de fósforo al sustrato sin huecos o vacíos microscópicos.

En el ensamblaje estándar, los puntos de contacto imperfectos actúan como aislantes térmicos, atrapando el calor dentro de la capa activa. El procesamiento al vacío elimina estas barreras, asegurando un contacto directo a nivel atómico en toda el área de la superficie.

Activación del Disipador de Calor de Zafiro

Una vez establecida la interfaz sin fisuras, el sustrato de zafiro puede desempeñar eficazmente su función como disipador de calor.

El zafiro posee alta conductividad térmica, pero solo puede disipar el calor que le llega con éxito. El proceso de vacío asegura que la energía térmica generada en la capa de fósforo se transfiera inmediatamente al zafiro, en lugar de acumularse en la cerámica.

Ganancias de Rendimiento Cuantificables

Reducción Drástica de las Temperaturas de Funcionamiento

El impacto de este acoplamiento térmico es medible y significativo.

Bajo condiciones idénticas de alta potencia, las cerámicas puras tradicionales pueden alcanzar temperaturas peligrosas de aproximadamente 439 °C. En contraste, los compuestos tratados con procesamiento al vacío a alta temperatura mantienen una temperatura de funcionamiento mucho más baja, alrededor de 146 °C.

Prevención del Apagado Térmico

Al mantener el material casi 300 °C más frío, el compuesto evita el fenómeno del apagado térmico.

El apagado térmico ocurre cuando el calor excesivo degrada la eficiencia del fósforo, haciendo que la salida de luz disminuya incluso cuando aumenta la potencia de entrada. Este método de procesamiento asegura que el material permanezca en un rango de eficiencia lineal, previniendo la saturación del brillo.

Comprensión de las Compensaciones

Dependencia de la Elección del Sustrato

Es fundamental tener en cuenta que el proceso de vacío solo es tan efectivo como el sustrato al que se conecta.

El proceso crea la vía para el calor, pero el sustrato (en este caso, el zafiro) proporciona la capacidad para absorberlo. El uso de este método de procesamiento con un sustrato de baja conductividad térmica produciría beneficios insignificantes.

Complejidad de Fabricación

Lograr una interfaz sin fisuras requiere un control preciso sobre los niveles de vacío y los perfiles de temperatura.

A diferencia de la unión mecánica simple o el sinterizado estándar, el procesamiento al vacío a alta temperatura añade una capa de complejidad al flujo de trabajo de fabricación. Requiere equipos especializados para garantizar que la interfaz sea verdaderamente robusta para manejar altas densidades de potencia óptica.

Estrategias para Aplicaciones de Alta Potencia

Para maximizar la vida útil y el brillo de sus sistemas impulsados por láser, considere lo siguiente según sus requisitos específicos:

- Si su principal enfoque es el Brillo Máximo: Utilice esta estructura compuesta para aumentar las densidades de potencia óptica sin alcanzar el límite de saturación causado por el sobrecalentamiento.

- Si su principal enfoque es la Estabilidad Térmica: Confíe en la interfaz sin fisuras para mantener temperaturas de estado estable más bajas (cerca de 146 °C), lo que preserva la integridad del material durante ciclos operativos largos.

Al acoplar eficazmente la capa de cerámica activa a un disipador de calor térmico, convierte un componente óptico frágil en un emisor robusto de alta potencia.

Tabla Resumen:

| Característica | Cerámica de Fósforo Pura | Compuesto Procesado al Vacío (Zafiro) |

|---|---|---|

| Temp. de Funcionamiento | ~439 °C | ~146 °C |

| Interfaz Térmica | Alta Resistencia (Cuellos de botella) | Sin fisuras (Contacto a nivel atómico) |

| Disipación de Calor | Limitada a la Superficie Cerámica | Disipador de Calor de Zafiro Eficiente |

| Rendimiento | Apagado Térmico / Saturación | Eficiencia Lineal / Alto Brillo |

Maximice su Rendimiento Óptico con KINTEK

No permita que el apagado térmico limite sus sistemas impulsados por láser. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío de alto rendimiento y hornos de laboratorio personalizables de alta temperatura—incluyendo sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD—diseñados para resolver sus desafíos de gestión térmica más complejos. Ya sea que esté desarrollando composites de fósforo avanzados o emisores de alta potencia, nuestro equipo garantiza la precisión necesaria para una interfaz sin fisuras. Contacte a nuestro equipo técnico hoy mismo para descubrir cómo nuestras soluciones personalizadas pueden mejorar la estabilidad de su material y la eficiencia de su laboratorio.

Guía Visual

Referencias

- Guoyu Xi, Daqin Chen. Transparent Ceramic@Sapphire Composites for High‐Power Laser‐Driven Lighting. DOI: 10.1002/advs.202505232

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Cómo ayuda un ambiente de vacío a eliminar las impurezas del metal fundido? Consiga metal de alta pureza para un rendimiento superior

- ¿Cómo mejoran los hornos de vacío la eficiencia de los procesos que requieren carburación? Aumente la calidad y reduzca los costos

- ¿Por qué se prefiere un horno de temple de gas a alta presión en vacío para engranajes de anillo grandes? Enfriamiento de precisión explicado

- ¿Cómo influye un sistema de calentamiento radiante dentro de un horno de vacío en las juntas soldadas? Consejos de expertos para una calidad superior

- ¿Cuáles son las especificaciones de la construcción de la zona caliente en el sistema de horno de vacío? Optimice hoy su procesamiento a alta temperatura

- ¿Por qué el horno de secado al vacío industrial es indispensable para el ensamblaje de baterías? Proteja la vida útil y la seguridad de su batería

- ¿Cuál es la función de un horno de desoxidación de magnesio? Garantiza la ultra pureza para mediciones precisas del calor de fusión de metales

- ¿Por qué es necesario el proceso de impregnación asistida por vacío para los UHTCMC? Lograr una densidad superior del compuesto