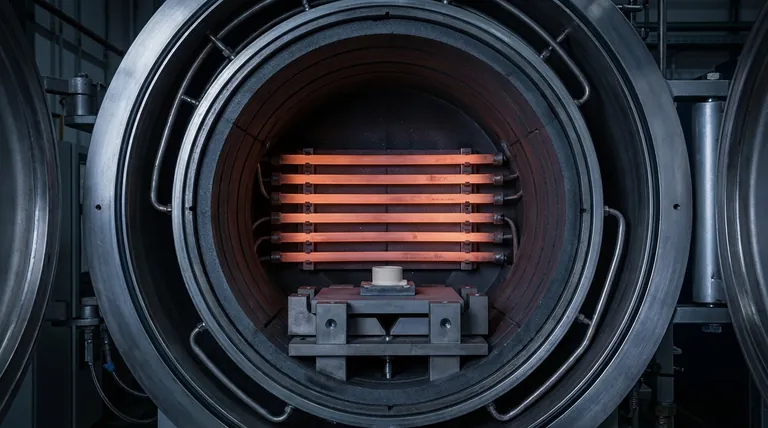

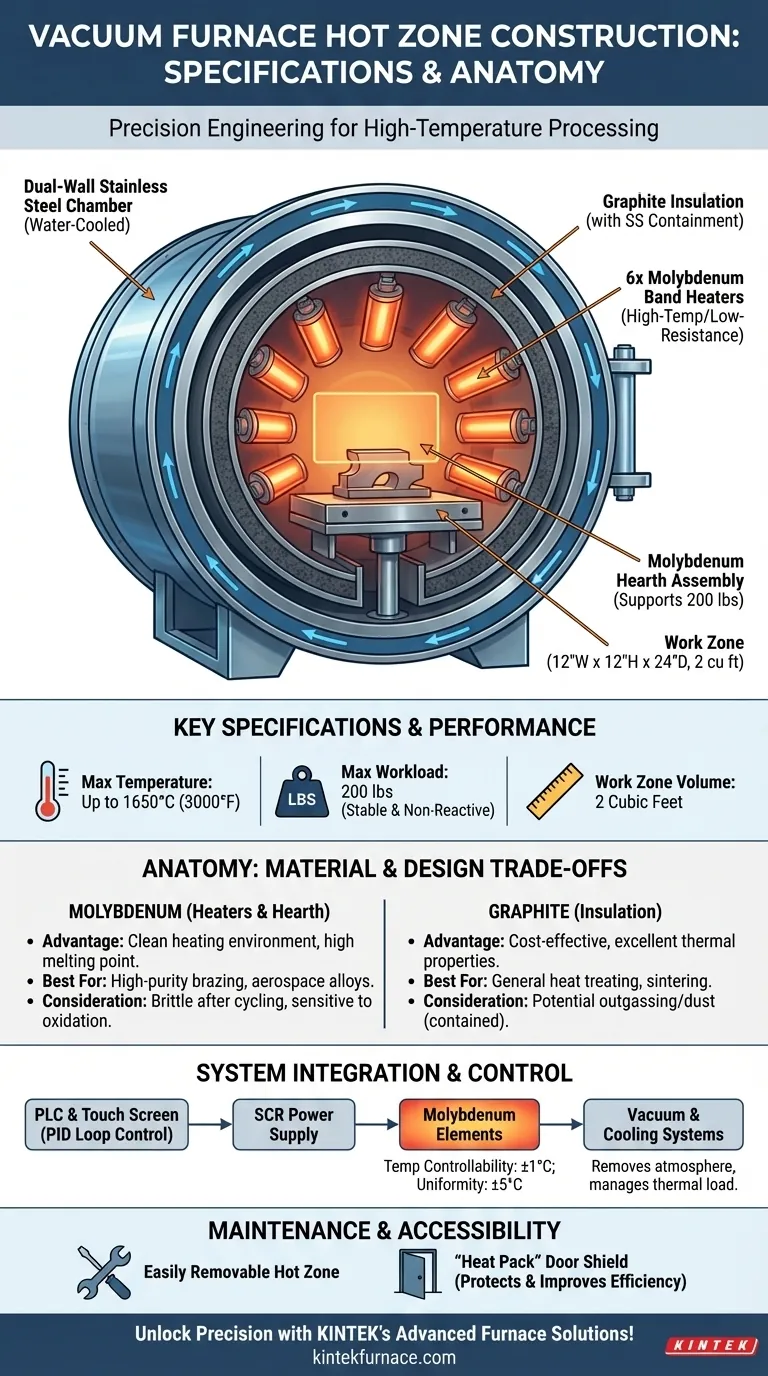

La zona caliente de este sistema de horno de vacío es un entorno diseñado con precisión para el procesamiento a alta temperatura. Cuenta con una zona de trabajo redonda montada horizontalmente que mide 12 pulgadas de ancho por 12 pulgadas de alto por 24 pulgadas de profundidad, con un volumen total de dos pies cúbicos. Esta zona está construida con seis elementos calefactores de banda de molibdeno, aislamiento de grafito y un conjunto de solera de molibdeno capaz de soportar una carga de trabajo de 200 libras.

Comprender la construcción de la zona caliente de un horno de vacío no es solo una lista de piezas. Se trata de reconocer cómo los materiales específicos —en este caso, molibdeno y grafito— y el diseño dictan directamente las capacidades de temperatura, la limpieza del proceso y el rendimiento general del horno.

Anatomía de la Zona Caliente: Un Análisis Componente por Componente

La zona caliente es el corazón del horno, donde tiene lugar el procesamiento térmico crítico. Su diseño es un equilibrio entre rendimiento, durabilidad y facilidad de servicio.

La Zona de Trabajo Utilizable y la Solera

Las dimensiones especificadas de la zona de trabajo de 12" de ancho x 12" de alto x 24" de profundidad definen el tamaño máximo de una pieza o lote que se puede procesar.

La carga de trabajo es soportada por un conjunto de solera de molibdeno. Este material se elige por su excepcional resistencia a altas temperaturas, lo que garantiza una plataforma estable y no reactiva para las piezas durante el ciclo térmico.

Elementos Calefactores: El Núcleo de Molibdeno

El calor se genera mediante seis elementos calefactores de banda de molibdeno de 2". El molibdeno es un metal refractario ideal para aplicaciones de alto vacío y alta temperatura.

Estos elementos se describen como de "alta temperatura/baja resistencia", lo que permite una alta entrada de potencia para lograr altas velocidades de calentamiento y temperaturas finales de hasta 1650 °C (3000 °F) o superiores, dependiendo de la serie del horno.

Aislamiento: Contención del Calor

Los elementos calefactores están rodeados por aislamiento de grafito. Este material tiene excelentes propiedades térmicas y es estable a temperaturas extremas en vacío, reflejando eficazmente el calor radiante de vuelta a la zona de trabajo.

Este aislamiento se mantiene dentro de una carcasa de acero inoxidable, que proporciona soporte estructural y ayuda a minimizar la contaminación por partículas de las fibras de grafito.

Accesibilidad y Mantenimiento

El diseño prioriza la capacidad de servicio. La zona caliente completa es fácilmente extraíble, lo que simplifica drásticamente las tareas de mantenimiento como el reemplazo de elementos o la reparación del aislamiento.

Un escudo de puerta de "Paquete de Calor" accionado electro-neumáticamente protege la puerta de la cámara principal del calor radiante extremo, mejorando la eficiencia energética y prolongando la vida útil de los sellos de la puerta.

Cómo se Integra la Zona Caliente con el Sistema General

La zona caliente no opera de forma aislada. Su rendimiento es habilitado y controlado directamente por el sistema de horno más grande.

La Cámara de Acero Inoxidable

La zona caliente está alojada dentro de una cámara de acero inoxidable de doble pared y refrigerada por agua. Esta construcción robusta contiene el ambiente de vacío y elimina activamente el calor residual, manteniendo las superficies externas del horno seguras al tacto.

La cámara está diseñada para presiones de trabajo desde alto vacío hasta una presión positiva de 2 bar, lo que permite el procesamiento al vacío seguido de enfriamiento por gas o rellenado.

Alcanzar y Controlar la Temperatura

El panel de control del sistema, que cuenta con un PLC y una pantalla táctil a color, gobierna la zona caliente. Ejecuta perfiles de calentamiento programados con un preciso control de bucle PID.

Una fuente de alimentación SCR regula la energía eléctrica enviada a los elementos de molibdeno, lo que permite una controlabilidad de la temperatura de +/- 1 °C y logra una uniformidad nominal de +/- 5 °C en toda la carga de trabajo.

Los Sistemas de Vacío y Enfriamiento

Todo el proceso depende del sistema de vacío para eliminar la atmósfera de la cámara, previniendo la oxidación y otras reacciones químicas no deseadas a altas temperaturas.

Simultáneamente, un sistema de enfriamiento por agua circula a través de las paredes de la cámara y las entradas de alimentación, lo cual es crítico para gestionar la inmensa carga térmica y mantener la integridad del sistema.

Comprender las Compensaciones: Molibdeno vs. Grafito

La decisión de utilizar tanto molibdeno (para calentadores y solera) como grafito (para aislamiento) es una decisión de diseño significativa con compensaciones específicas.

La Ventaja del Molibdeno

El molibdeno proporciona un ambiente de calentamiento excepcionalmente limpio. Es ideal para procesar materiales altamente sensibles a la contaminación por carbono, como ciertos implantes médicos o aleaciones aeroespaciales. Su alto punto de fusión permite temperaturas de proceso muy altas.

El Papel del Aislamiento de Grafito

El grafito es un aislante rentable y muy eficaz para aplicaciones de vacío a alta temperatura. Es ligero y tiene una conductividad térmica muy baja.

Sin embargo, el grafito puede ser una fuente de polvo fino de carbono y puede liberar gases absorbidos ("desgasificación"), lo que podría ser una preocupación para los procesos ultra limpios. La contención de acero inoxidable está diseñada para mitigar esto.

Vida Útil y Condiciones Operativas

Los elementos de molibdeno pueden volverse quebradizos después de ciclos térmicos repetidos a alta temperatura y son sensibles a la oxidación si el nivel de vacío es deficiente. El aislamiento de grafito es robusto, pero puede dañarse por flujos de gas rápidos o impacto mecánico durante la carga.

Tomar la Decisión Correcta para su Objetivo

Para determinar si esta configuración es adecuada para usted, considere sus requisitos de proceso principales.

- Si su enfoque principal es la soldadura fuerte o el recocido de alta pureza: Los elementos calefactores y la solera de molibdeno proporcionan un ambiente limpio y libre de carbono que es crítico para mantener la integridad metalúrgica.

- Si su enfoque principal es el tratamiento térmico general o la sinterización: La combinación de elementos de molibdeno duraderos y aislamiento de grafito rentable ofrece una solución equilibrada y de alto rendimiento para una amplia gama de aplicaciones.

- Si su enfoque principal es el tiempo de actividad operacional y la repetibilidad: El diseño de zona caliente de fácil extracción, junto con controles precisos basados en PLC, garantiza que el mantenimiento sea eficiente y los resultados del proceso sean consistentes.

Al comprender cómo funcionan juntos estos componentes individuales, puede evaluar con confianza si la zona caliente de este horno cumple con las demandas precisas de su aplicación.

Tabla de Resumen:

| Componente | Especificación | Característica Clave |

|---|---|---|

| Dimensiones de la Zona de Trabajo | 12" An x 12" Al x 24" Pr | Volumen de 2 pies cúbicos para el procesamiento de piezas |

| Elementos Calefactores | 6 calentadores de banda de molibdeno | Alta temperatura, baja resistencia para hasta 1650 °C |

| Aislamiento | Grafito con contención de acero inoxidable | Excelente reflexión del calor y durabilidad |

| Conjunto de Solera | Molibdeno | Soporta 200 libras, estable y no reactivo |

| Control de Temperatura | PLC con bucle PID | Precisión de ±1 °C, uniformidad de ±5 °C |

| Mantenimiento | Zona caliente extraíble | Fácil acceso para reemplazo de elementos y reparaciones |

¡Desbloquee la precisión en su laboratorio con las soluciones avanzadas de hornos de KINTEK!

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite soldadura fuerte de alta pureza, tratamiento térmico general o sinterización confiable, nuestra experiencia garantiza un rendimiento y una eficiencia óptimos.

¿Listo para mejorar sus procesos? Contáctenos hoy para una consulta personalizada y descubra cómo KINTEK puede impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras