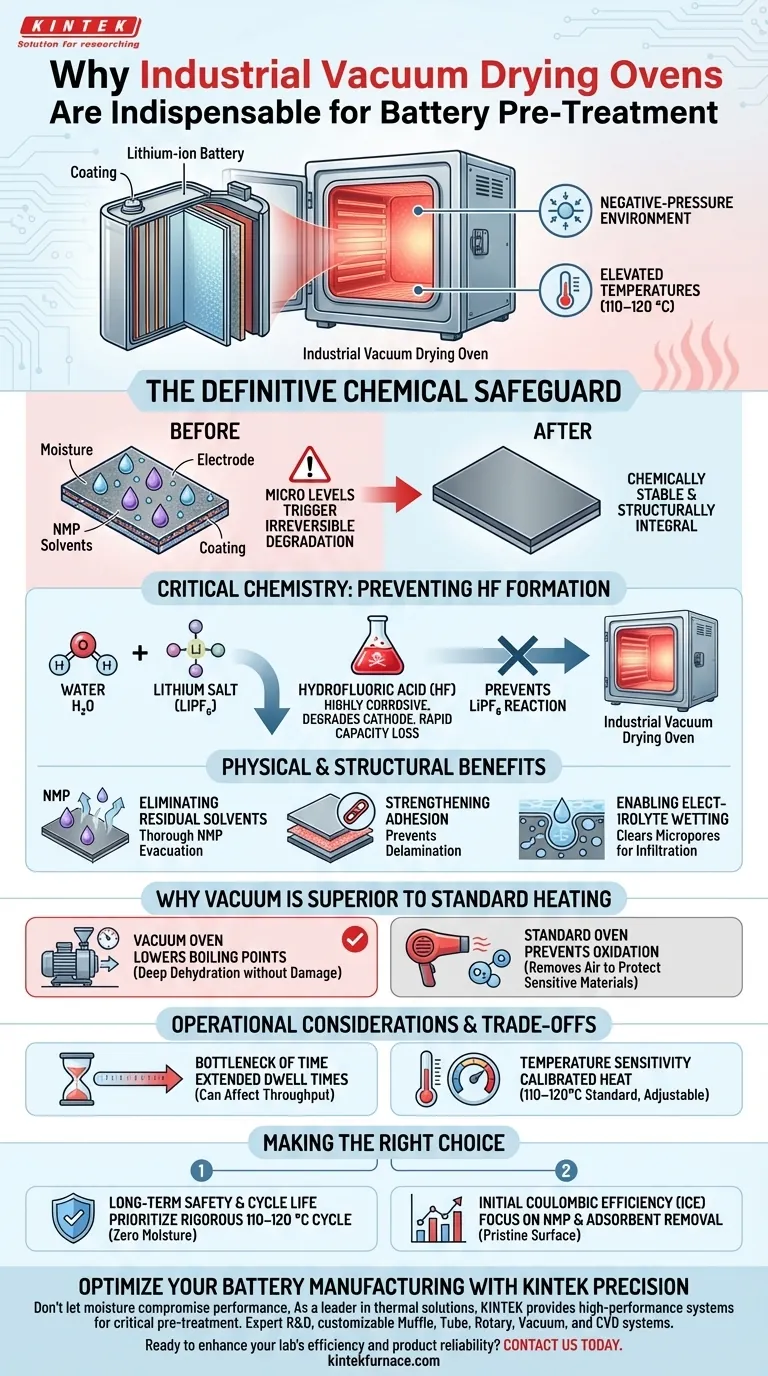

El horno de secado al vacío industrial es la protección definitiva contra la corrupción química en la fabricación de baterías. Su función principal es utilizar un entorno de presión negativa a temperaturas elevadas (típicamente 110–120 °C) para extraer la humedad residual y los disolventes residuales como el NMP de las láminas de los electrodos. Este paso es indispensable porque incluso niveles microscópicos de agua retenida desencadenarán una degradación química irreversible una vez que la batería esté sellada.

Conclusión principal: El horno de secado al vacío no es simplemente una herramienta de secado; es un dispositivo de estabilización química. Al eliminar las moléculas de agua al vacío, evita que la humedad reaccione con el electrolito para producir ácido fluorhídrico (HF). Esto garantiza la integridad estructural del electrodo y la seguridad a largo plazo de la batería.

La Química Crítica: Prevención de la Formación de HF

La Reacción Humedad-Electrolito

La humedad es el mayor enemigo de la química de las baterías de iones de litio. Cuando quedan moléculas de agua residuales en el electrodo, reaccionan con las sales de litio del electrolito, específicamente el LiPF6.

Las Consecuencias de la Generación de Ácido

Esta reacción produce ácido fluorhídrico (HF), un subproducto altamente corrosivo. El HF ataca la interfaz de electrolito sólido (SEI) y degrada los materiales del cátodo, lo que lleva a una rápida pérdida de capacidad y a posibles peligros de seguridad durante el ciclo de la batería.

Beneficios Físicos y Estructurales

Eliminación de Disolventes Residuales

Más allá de la humedad, el proceso de recubrimiento deja disolventes como la N-metilpirrolidona (NMP). El horno de vacío garantiza que estos se evacúen por completo.

Fortalecimiento de la Adhesión

La eliminación completa de estos componentes volátiles fortalece la unión física entre la capa de material activo y el colector de corriente. Esto evita que el material del electrodo se delamine durante los ciclos de expansión y contracción del uso de la batería.

Habilitación del Humedecimiento del Electrolito

El secado profundo despeja los microporos de los materiales del electrodo. Esta porosidad es esencial para permitir que el electrolito infiltre completamente (humedezca) los conjuntos de electrodos, lo que reduce significativamente la resistencia interfacial y mejora el rendimiento.

Por Qué el Vacío es Superior al Calentamiento Estándar

Reducción de los Puntos de Ebullición

Al operar bajo presión negativa, el horno reduce el punto de ebullición del agua y los disolventes. Esto permite una deshidratación profunda sin requerir temperaturas excesivas que podrían dañar el aglutinante o los materiales activos.

Prevención de la Oxidación

Los hornos estándar utilizan aire caliente, que introduce oxígeno en la superficie del material. El secado al vacío elimina el aire de la cámara, lo que previene la oxidación de materiales sensibles (como precursores a base de fluoruro o estaño) que pueden ocurrir durante el calentamiento convencional.

Consideraciones Operativas y Compensaciones

El Cuello de Botella del Tiempo

La deshidratación profunda no es instantánea. Para eliminar la humedad atrapada dentro de la estructura interna del electrodo, el proceso a menudo requiere tiempos de permanencia prolongados, a veces durante la noche. Esto puede crear un cuello de botella en el rendimiento de las líneas de fabricación de alta velocidad.

Sensibilidad a la Temperatura

Si bien 110–120 °C es un estándar común, la temperatura debe calibrarse cuidadosamente. Algunos materiales requieren temperaturas más bajas (por ejemplo, 80 °C) para prevenir la degradación térmica, mientras que otros requieren un calor mayor para garantizar la pureza del producto final.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de pretratamiento, alinee los parámetros de su horno con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la seguridad a largo plazo y la vida útil del ciclo: Priorice un ciclo riguroso de 110–120 °C para garantizar que no quede humedad para desencadenar la producción de HF y la descomposición del electrolito.

- Si su enfoque principal es la Eficiencia Coulómbica Inicial (ICE): Concéntrese en la eliminación completa de NMP y adsorbentes físicos para garantizar que la superficie del electrodo esté prístina para una formación óptima de la interfaz de electrolito sólido (SEI).

El horno de secado al vacío industrial transforma eficazmente un electrodo recubierto de un componente en bruto a un sistema químicamente estable listo para el ensamblaje final.

Tabla Resumen:

| Característica | Beneficio para la Fabricación de Baterías |

|---|---|

| Entorno de Vacío | Reduce los puntos de ebullición de los disolventes y previene la oxidación de materiales sensibles. |

| Eliminación de Humedad | Previene la reacción de LiPF6 y la formación de ácido fluorhídrico (HF) corrosivo. |

| Evacuación de Disolventes | Elimina por completo el NMP para mejorar la adhesión y la conductividad del electrodo. |

| Porosidad Mejorada | Despeja los microporos para un humedecimiento superior del electrolito y una menor resistencia. |

| Precisión Térmica | El calor calibrado (110–120 °C) estabiliza los productos químicos sin dañar los aglutinantes. |

Optimice la Fabricación de su Batería con KINTEK Precision

No permita que la humedad comprometa el rendimiento y la seguridad de su batería. Como líder en soluciones térmicas industriales y de laboratorio, KINTEK proporciona los sistemas de secado al vacío de alto rendimiento necesarios para procesos críticos de pretratamiento.

Respaldados por I+D y fabricación de expertos, ofrecemos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades específicas de temperatura y rendimiento. Ya sea que esté escalando la producción o refinando I+D, nuestro equipo de ingeniería garantiza que sus electrodos sean químicamente estables y estén listos para el ensamblaje.

¿Listo para mejorar la eficiencia de su laboratorio y la confiabilidad del producto? Contáctenos hoy para discutir sus requisitos de hornos de alta temperatura personalizados.

Guía Visual

Referencias

- Behnoosh Bornamehr, Volker Presser. High-Performance Lithium-Ion Batteries with High Stability Derived from Titanium-Oxide- and Sulfur-Loaded Carbon Spherogels. DOI: 10.1021/acsami.3c16851

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué papel juega un horno de sinterización al vacío de grado industrial en el moldeo final de piezas de acero inoxidable 17-4 PH?

- ¿Cuáles son los beneficios de usar hornos de tratamiento térmico al vacío para aleaciones metálicas? Logre propiedades y rendimiento superiores del metal

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Qué industrias utilizan la tecnología de vacío en el procesamiento térmico? Descubra la producción de materiales de alto rendimiento

- ¿Cómo ayuda el argón a controlar la volatilización del aluminio en hornos de vacío? Domine sus rendimientos de fundición

- ¿Cuál es el propósito principal del recocido in-situ a 340°C en cavidades de niobio? Aumentar eficazmente la intensidad del campo de extinción

- ¿Por qué se requiere un horno de sinterización por vacío programable? Asegura una unión superior de feldespato a zirconio

- ¿Cuál es la estructura básica de un horno de vacío? Descubra sus componentes centrales y funciones