En resumen, la tecnología de vacío es fundamental para casi todos los sectores de fabricación avanzada. Se utiliza en industrias como la aeroespacial, médica, automotriz, electrónica, nuclear y energética. Esta tecnología no es un proceso de nicho, sino un facilitador crítico para producir los componentes de alto rendimiento que definen la ingeniería moderna.

La razón principal por la que el procesamiento térmico al vacío está tan extendido es su capacidad para crear un entorno perfectamente controlado y libre de contaminantes. Esto permite a los fabricantes manipular las propiedades del material a nivel molecular, logrando niveles de pureza, resistencia y complejidad que son simplemente imposibles en la atmósfera abierta.

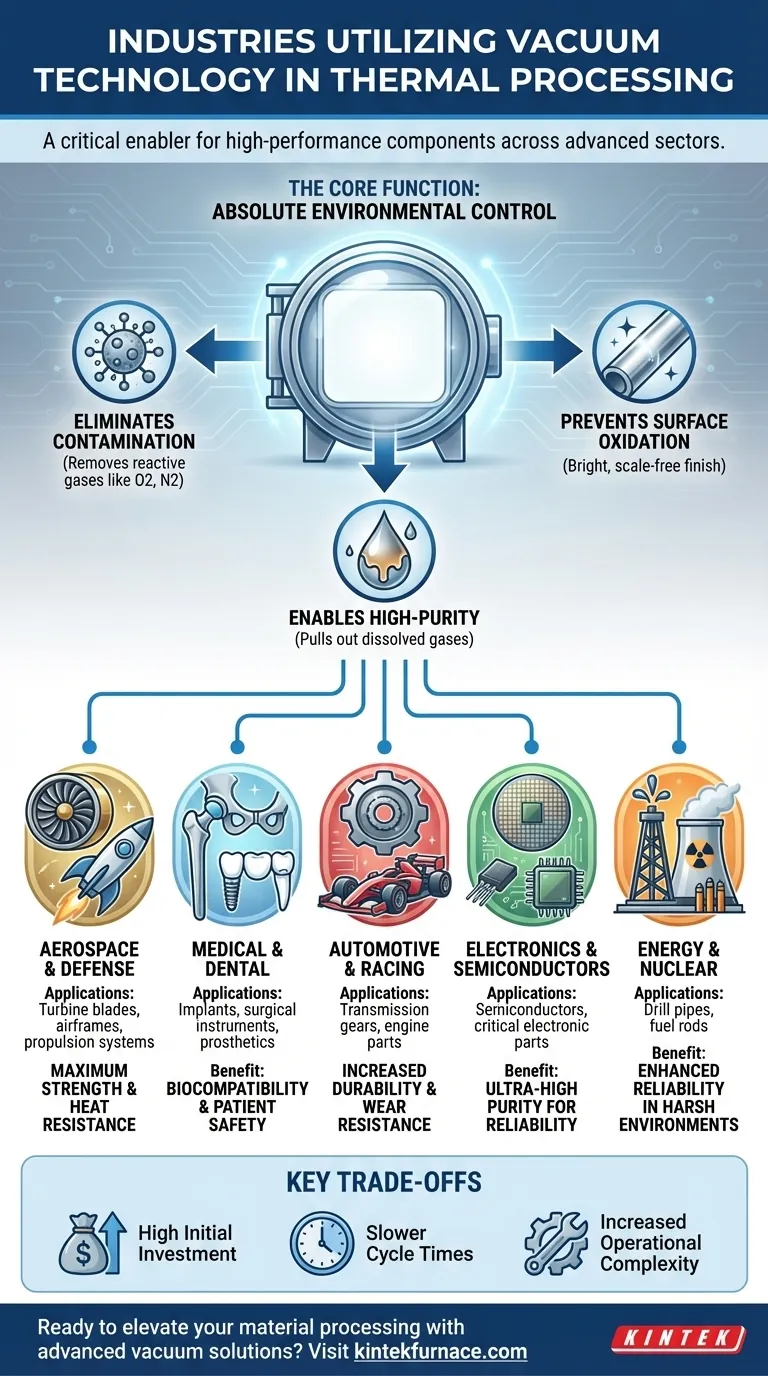

La función principal del vacío en el procesamiento térmico

Para comprender por qué tantas industrias dependen de esta tecnología, primero debe comprender lo que logra. Un vacío no es solo espacio vacío; es una herramienta para el control ambiental absoluto.

Eliminación de la contaminación atmosférica

El aire que nos rodea contiene oxígeno, nitrógeno, vapor de agua y otros elementos. A altas temperaturas, estos elementos reaccionan con avidez con los metales, formando óxidos y nitruros que degradan la integridad de un material.

Un horno de vacío elimina estos gases reactivos. Esto previene reacciones químicas no deseadas, asegurando que el material permanezca en su estado puro e intencionado durante todo el proceso de calentamiento y enfriamiento.

Habilitación de la producción de materiales de alta pureza

Para sectores como la electrónica y la medicina, incluso la contaminación de partes por millón puede ser catastrófica. Los procesos de fusión y refinación al vacío se utilizan para extraer gases disueltos como el oxígeno y el hidrógeno del metal fundido.

Esto da como resultado un material ultrapuro con propiedades eléctricas, mecánicas y biocompatibles superiores, lo cual es esencial para semiconductores e implantes médicos.

Prevención de la oxidación en la superficie

El procesamiento al vacío proporciona un acabado superficial brillante, limpio y sin cascarilla. Dado que no hay oxígeno para causar oxidación (óxido o cascarilla), las piezas salen del horno sin necesidad de operaciones secundarias de limpieza agresivas como el granallado o el decapado químico.

Aplicaciones industriales clave y sus impulsores

La decisión de utilizar el procesamiento al vacío siempre está impulsada por la necesidad de un resultado específico y de alto riesgo que el procesamiento atmosférico no puede ofrecer.

Aeroespacial y defensa: la búsqueda del rendimiento

Este sector depende de la tecnología de vacío para crear superaleaciones de alto rendimiento para componentes críticos como álabes de turbina, fuselajes y sistemas de propulsión. Estas piezas deben soportar temperaturas y tensiones extremas sin fallar.

El entorno de vacío controlado garantiza que las propiedades metalúrgicas de estas aleaciones se perfeccionen, proporcionando la máxima resistencia y resistencia al calor.

Médico y dental: el mandato de la biocompatibilidad

Para implantes médicos, instrumentos quirúrgicos y prótesis dentales, la pureza del material es una cuestión de seguridad del paciente. El procesamiento al vacío es esencial para crear componentes que sean fuertes, resistentes a la corrosión y biocompatibles.

Al prevenir la contaminación, el proceso de vacío garantiza que los implantes no reaccionen adversamente con el cuerpo humano. También se utiliza en la fabricación aditiva para crear implantes específicos para el paciente a partir de metales reactivos como el titanio.

Automoción y carreras: el impulso hacia la durabilidad

En la industria automotriz, el tratamiento térmico al vacío se utiliza para aumentar la resistencia y la resistencia al desgaste de componentes críticos como engranajes de transmisión, piezas de motor y componentes de transmisión de alto rendimiento.

Esto da como resultado piezas más duraderas que pueden soportar cargas más altas, lo cual es crucial tanto para la fiabilidad de los vehículos de consumo como para las exigencias extremas de las aplicaciones todoterreno y de carreras.

Electrónica y semiconductores: el requisito de pureza

La industria electrónica requiere materiales de la más alta pureza posible para semiconductores y otros componentes electrónicos críticos.

La fusión al vacío es la única forma de producir materiales lo suficientemente puros para cumplir con estas especificaciones. Cualquier impureza alteraría las propiedades eléctricas del material y haría inútil el componente final.

Energía y nuclear: la demanda de fiabilidad

Los componentes utilizados en la perforación de petróleo y gas (tuberías de perforación) y la generación de energía nuclear (barras de combustible) operan en algunos de los entornos más hostiles imaginables.

El procesamiento al vacío garantiza que estas piezas tengan la resistencia y resistencia a la corrosión necesarias para funcionar de manera fiable y segura bajo presión y temperatura extremas.

Comprensión de las compensaciones del procesamiento al vacío

Aunque es potente, el procesamiento térmico al vacío no es la solución para todas las aplicaciones. Implica compensaciones específicas que deben considerarse.

Alta inversión inicial

Los hornos de vacío y sus sistemas de bombeo asociados representan un gasto de capital significativo en comparación con los hornos atmosféricos convencionales. Esta tecnología requiere un caso de negocio claro basado en piezas de alto valor.

Tiempos de ciclo más lentos

El proceso de reducir la presión de una cámara de horno a un nivel de vacío profundo lleva tiempo. Esto puede resultar en tiempos de ciclo generales más largos en comparación con los procesos atmosféricos, lo que afecta el rendimiento.

Complejidad operativa aumentada

Operar y mantener un sistema de vacío requiere conocimientos especializados. Los problemas con los sellos, las bombas o los sensores pueden comprometer el proceso, lo que exige un mayor nivel de habilidad del operador y un programa de mantenimiento riguroso.

Tomar la decisión correcta para su objetivo

La decisión de utilizar el procesamiento al vacío debe alinearse con los requisitos de rendimiento específicos y el tipo de material de su componente.

- Si su enfoque principal es la máxima pureza y rendimiento del material: El procesamiento al vacío es innegociable para metales reactivos (como el titanio), superaleaciones y componentes de grado médico.

- Si su enfoque principal es el endurecimiento rentable de aceros comunes: El tratamiento térmico atmosférico convencional es a menudo suficiente, más rápido y más económico.

- Si su enfoque principal es crear piezas complejas de forma neta con superficies superiores: Los procesos basados en vacío como la fabricación aditiva o el prensado al vacío ofrecen una precisión y un acabado inigualables.

En última instancia, dominar el entorno de vacío es lo que separa la producción de componentes estándar de la creación de componentes verdaderamente de alto rendimiento.

Tabla resumen:

| Industria | Aplicaciones clave | Beneficios principales |

|---|---|---|

| Aeroespacial y defensa | Álabes de turbina, fuselajes, sistemas de propulsión | Máxima resistencia, resistencia al calor y rendimiento |

| Médico y dental | Implantes, instrumentos quirúrgicos, prótesis dentales | Biocompatibilidad, resistencia a la corrosión y seguridad del paciente |

| Automoción y carreras | Engranajes de transmisión, piezas de motor, componentes de transmisión | Mayor resistencia, resistencia al desgaste y durabilidad |

| Electrónica y semiconductores | Semiconductores, componentes electrónicos | Pureza ultra alta para propiedades eléctricas fiables |

| Energía y nuclear | Tuberías de perforación, barras de combustible | Resistencia y resistencia a la corrosión mejoradas en entornos hostiles |

¿Listo para elevar su procesamiento de materiales con soluciones avanzadas de vacío? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones de horno de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Ya sea que se encuentre en el sector aeroespacial, médico, automotriz, electrónico o energético, podemos ayudarle a lograr una pureza, resistencia y rendimiento superiores. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus proyectos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores