En resumen, un ambiente de vacío purifica el metal fundido de dos maneras fundamentales: fuerza a ciertas impurezas a evaporarse del líquido y evita que el propio aire cree nuevas impurezas. Este proceso de doble acción crea un nivel de pureza que a menudo es imposible de lograr en un ambiente atmosférico estándar.

Un vacío purifica el metal fundido alterando fundamentalmente el ambiente físico y químico. Reduce el punto de ebullición de las impurezas volátiles, provocando su evaporación, y simultáneamente elimina gases atmosféricos como el oxígeno, previniendo la formación de nuevas impurezas como los óxidos.

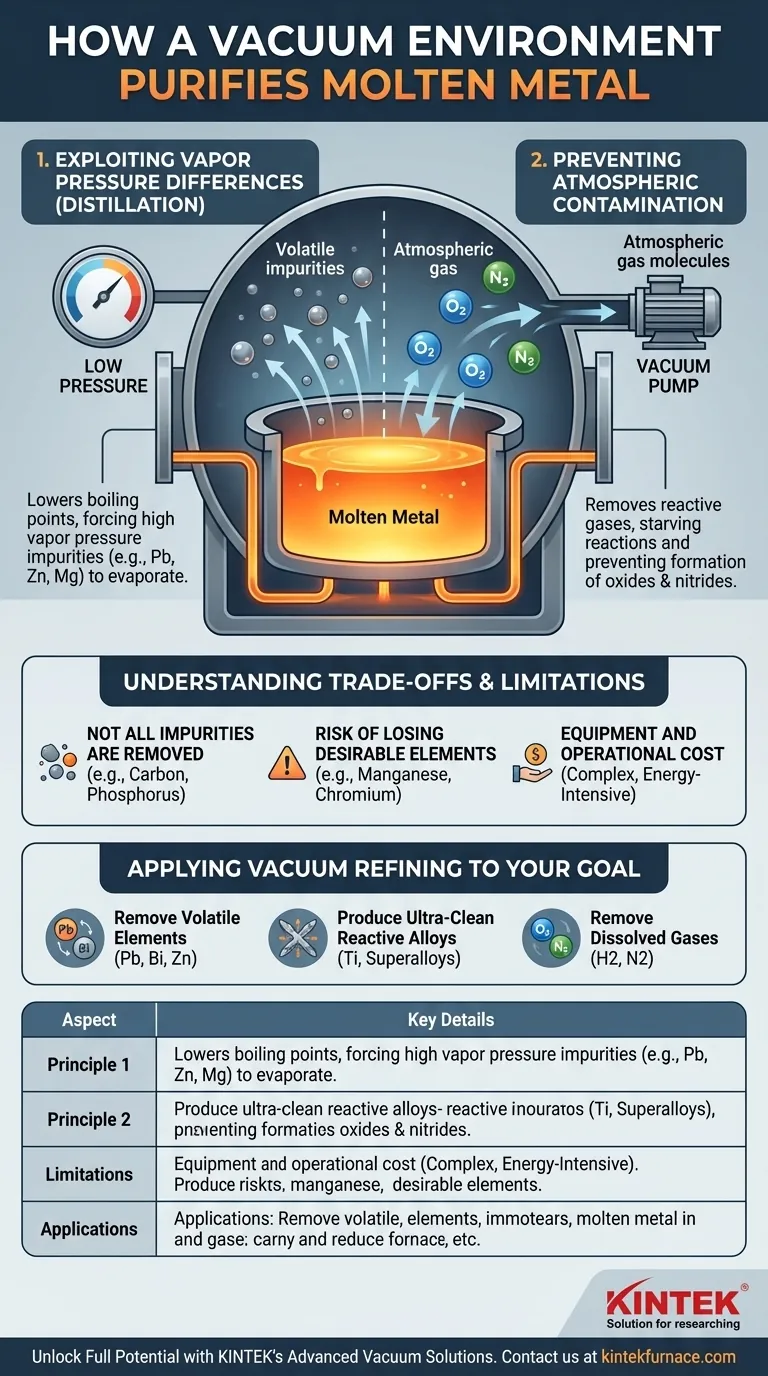

Los Dos Principios Fundamentales de la Purificación al Vacío

Para comprender verdaderamente el poder de la metalurgia al vacío, debe captar los dos principios físicos y químicos distintos que actúan. No se trata solo de extraer aire; se trata de controlar el estado de la materia y prevenir reacciones no deseadas.

Principio 1: Explotación de las Diferencias de Presión de Vapor

A las altas temperaturas del metal fundido, cada elemento en la masa fundida tiene una tendencia a convertirse en gas, una propiedad conocida como presión de vapor. Algunos elementos, como el plomo, el zinc y el magnesio, tienen una presión de vapor muy alta, lo que significa que desean "escapar" del líquido.

Al crear un vacío, se reduce drásticamente la presión que ejerce sobre la superficie del metal fundido. Esto facilita significativamente que los elementos con alta presión de vapor se evaporen y sean extraídos por el sistema de vacío.

Este proceso es esencialmente una forma de destilación. Ataca y elimina selectivamente impurezas volátiles específicas, dejando el metal base en un estado más puro.

Principio 2: Prevención de la Contaminación Atmosférica

El aire que nos rodea es aproximadamente 78% nitrógeno y 21% oxígeno. A las temperaturas extremas requeridas para fundir metales, estos gases se vuelven altamente reactivos.

Cuando el metal fundido se expone al aire, el oxígeno forma rápidamente óxidos, y el nitrógeno puede formar nitruros. Estos compuestos son impurezas que pueden degradar las propiedades mecánicas del producto final, causando fragilidad o debilidad.

Una cámara de vacío elimina físicamente la gran mayoría de estas moléculas de gas reactivas. Esto interrumpe la reacción química, evitando efectivamente la formación de estas impurezas de óxidos y nitruros desde el principio. Esto es especialmente crítico para metales altamente reactivos como el titanio, el aluminio y varias superaleaciones.

Comprendiendo las Ventajas e Inconvenientes

Aunque potente, el refinado al vacío no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

No Se Eliminan Todas las Impurezas

Este método solo es efectivo para impurezas que tienen una presión de vapor más alta que el metal base que se intenta purificar.

Los elementos con muy baja presión de vapor (como el carbono o el fósforo en el acero) no se evaporarán al vacío. Permanecen en la masa fundida y deben eliminarse utilizando otros procesos metalúrgicos, como la fundición química o la inyección de gas.

Riesgo de Perder Elementos Deseables

El proceso no es selectivo; elimina cualquier elemento con alta presión de vapor. Esto puede incluir elementos de aleación deseables.

Por ejemplo, el manganeso y el cromo, que son componentes críticos en muchas aleaciones de acero, también tienen presiones de vapor relativamente altas. Un proceso de vacío debe controlarse cuidadosamente —gestionando la temperatura y los niveles de presión con precisión— para eliminar las impurezas no deseadas sin eliminar componentes esenciales de la aleación.

Costo del Equipo y Operativo

Los hornos de vacío y sus sistemas de bombeo asociados son complejos, costosos de adquirir y requieren una energía y un mantenimiento significativos para operar. Este costo debe justificarse por la necesidad de una pureza y un rendimiento superiores del material.

Aplicación del Refinado al Vacío a su Objetivo

Su elección de utilizar un proceso de vacío depende completamente de las impurezas específicas que necesita eliminar y de los requisitos de calidad para su material final.

- Si su objetivo principal es eliminar elementos volátiles como plomo, bismuto o zinc: El tratamiento al vacío es un método altamente efectivo y directo para este tipo específico de purificación.

- Si su objetivo principal es producir aleaciones reactivas ultralimpias (por ejemplo, titanio o superaleaciones): Un vacío es innegociable para evitar la formación de óxidos y nitruros que degradan el rendimiento.

- Si su objetivo principal es eliminar gases disueltos como hidrógeno o nitrógeno: La desgasificación al vacío es el estándar de la industria para reducir la porosidad de los gases y prevenir problemas como la fragilización por hidrógeno.

En última instancia, comprender estos principios le permite utilizar la metalurgia al vacío no como un instrumento burdo, sino como una herramienta precisa para lograr propiedades específicas del material.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Principio 1: Explotación de la Presión de Vapor | Reduce los puntos de ebullición de las impurezas volátiles (por ejemplo, plomo, zinc) para su evaporación y eliminación mediante destilación. |

| Principio 2: Prevención de la Contaminación Atmosférica | Elimina el oxígeno y el nitrógeno para evitar la formación de óxidos y nitruros, crucial para metales reactivos como el titanio. |

| Limitaciones | Ineficaz para impurezas de baja presión de vapor (por ejemplo, carbono); riesgo de perder elementos de aleación deseables; altos costos de equipo. |

| Aplicaciones | Ideal para eliminar elementos volátiles, producir aleaciones reactivas ultralimpias y desgasificar para reducir la porosidad. |

Libere todo el potencial de sus materiales con las soluciones avanzadas de vacío de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté refinando aleaciones reactivas o eliminando impurezas volátiles, nuestra experiencia garantiza una pureza y un rendimiento superiores para sus objetivos específicos.

Contáctenos hoy para conversar sobre cómo nuestros sistemas de hornos de vacío a medida pueden mejorar sus procesos de purificación de metales e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior