En el campo de la metalurgia de polvos, un horno de sinterización al vacío es una herramienta esencial que se utiliza para transformar polvos metálicos compactados en piezas sólidas y de alta densidad con propiedades mecánicas superiores. Al calentar el material en un ambiente controlado y libre de oxígeno, facilita la unión de las partículas del polvo sin fundirlas, previniendo la oxidación y la contaminación que degradarían la calidad del producto final.

El propósito central del vacío no es meramente permitir el calentamiento, sino crear un ambiente químicamente puro. Al eliminar gases reactivos como el oxígeno, la sinterización al vacío previene la formación de óxidos, permitiendo una unión más limpia de partícula a partícula y la creación de materiales con densidad, resistencia y pureza excepcionales.

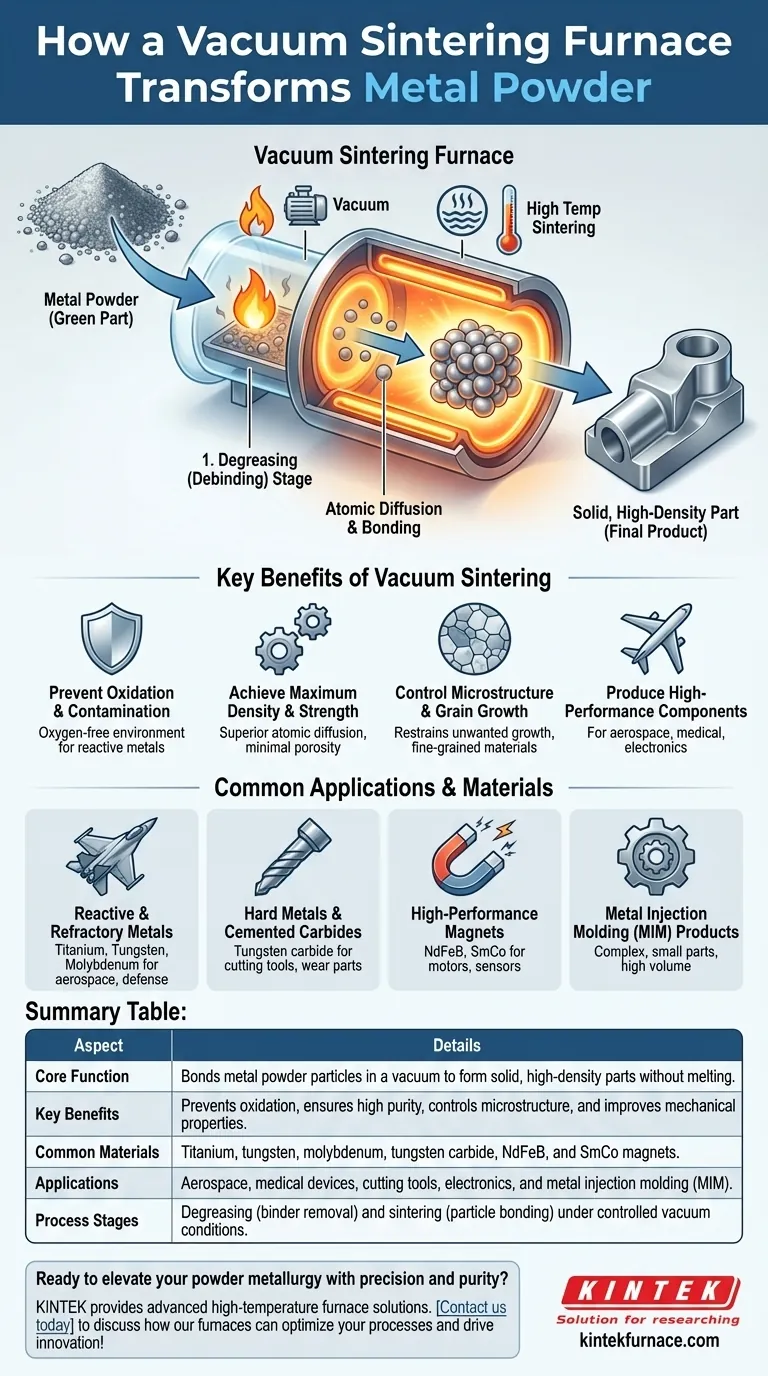

La Función Principal: De Polvo a Pieza Sólida

¿Qué es la Sinterización?

La sinterización es un proceso térmico que une partículas de polvo a una temperatura inferior al punto de fusión del material. A medida que el material se calienta, los átomos se difunden a través de los límites de las partículas, fusionándolas en una pieza sólida y coherente.

Este proceso aumenta drásticamente la densidad y la resistencia del componente, transformando una pieza "verde" frágil hecha de polvo prensado en un producto metálico robusto y funcional.

El Papel del Entorno de Vacío

El vacío es el elemento más crítico. Muchos metales avanzados, como el titanio y los metales refractarios, son altamente reactivos con el oxígeno, especialmente a altas temperaturas.

Calentar estos materiales en aire provocaría una oxidación inmediata, formando una capa de óxido quebradiza y débil que impediría la correcta unión de las partículas. Un vacío elimina el oxígeno, asegurando que las superficies metálicas permanezcan puras y puedan fusionarse eficazmente.

El Proceso de Dos Etapas: Desengrase y Sinterización

La mayoría de los procesos de metalurgia de polvos utilizan un aglutinante o lubricante para ayudar a dar forma al compacto de polvo inicial. Este aglutinante debe eliminarse antes de la fase final de sinterización.

Los hornos de vacío a menudo realizan esto en una etapa preliminar de desengrase (o "desaglutinación"), donde la pieza se calienta a una temperatura más baja para quemar estos compuestos orgánicos. Luego, el horno aumenta hasta la temperatura de sinterización más alta para completar el proceso de unión.

Beneficios Clave de la Sinterización al Vacío

Lograr Máxima Densidad y Resistencia

Al prevenir la formación de películas de óxido entre las partículas, la sinterización al vacío facilita una difusión atómica superior. Esto da como resultado piezas con densidad teórica cercana, porosidad mínima y propiedades mecánicas significativamente mejoradas, como resistencia a la tracción y dureza.

Prevención de Oxidación y Contaminación

Esta es la principal ventaja para trabajar con materiales reactivos o de alta pureza. El ambiente libre de oxígeno es esencial para producir piezas a partir de aleaciones de titanio, tungsteno y molibdeno para aplicaciones exigentes en aeroespacial y dispositivos médicos.

Control de Microestructura y Crecimiento de Grano

El control preciso de la temperatura de un horno de vacío puede restringir el crecimiento no deseado de los granos cristalinos durante la sinterización. Esto es particularmente valioso para producir materiales nanocristalinos o metales duros de grano fino, que derivan sus propiedades únicas de una microestructura estable y diminuta.

Producción de Componentes de Alto Rendimiento

La combinación de alta pureza, alta densidad y microestructura controlada permite la producción de componentes para las industrias más exigentes. Esto incluye desde álabes de turbina aeroespacial hasta materiales magnéticos de alto rendimiento e implantes médicos duraderos.

Aplicaciones y Materiales Comunes

Metales Reactivos y Refractarios

Los hornos de vacío son indispensables para sinterizar metales reactivos como el titanio y metales refractarios como el tungsteno y el molibdeno. Estos materiales son fundamentales para las industrias aeroespacial, electrónica y de defensa.

Metales Duros y Carburos Cementados

El proceso se utiliza ampliamente para producir herramientas de corte de metal duro y componentes resistentes al desgaste a partir de materiales como el carburo de tungsteno. El vacío asegura una unión fuerte y libre de huecos entre las partículas duras de carburo y el aglutinante metálico (ej., cobalto).

Imanes de Alto Rendimiento

Materiales como el Neodimio Hierro Boro (NdFeB) y el Samario Cobalto (SmCo) se sinterizan al vacío para lograr las propiedades magnéticas específicas y la integridad estructural requeridas para motores eléctricos de alta potencia, sensores y electrónica.

Productos de Moldeo por Inyección de Metales (MIM)

Para piezas pequeñas, complejas y de alto volumen, el MIM es una técnica popular. Después de eliminar el aglutinante, la sinterización final casi siempre se realiza en un horno de vacío para lograr la densidad necesaria y la forma final de estos componentes intrincados.

Comprensión de las Desventajas y Alternativas

Vacío vs. Sinterización en Atmósfera

Un horno de vacío no es la única opción. Para materiales menos reactivos como ciertos aceros inoxidables o aleaciones de cobre, la sinterización en atmósfera puede ser una opción más rentable. Este proceso utiliza una atmósfera protectora de gases inertes (como el argón) o gases reactivos (como el hidrógeno) para prevenir la oxidación.

Sinterización vs. Recocido

Es fundamental distinguir la sinterización del recocido. La sinterización es un proceso de conformado que une partículas de polvo en una masa sólida. El recocido al vacío, en contraste, es un proceso de tratamiento térmico que se realiza en una pieza ya sólida para aliviar tensiones internas y mejorar la ductilidad, no para conformarla.

Costo y Complejidad

Los hornos de sinterización al vacío representan una inversión de capital significativa y requieren conocimientos especializados para operarlos y mantenerlos. Los ciclos del proceso también son generalmente más largos que los de la sinterización en atmósfera, lo que puede afectar el rendimiento de la producción.

Tomar la Decisión Correcta para su Objetivo

Al decidir un proceso térmico para la metalurgia de polvos, el material y el resultado deseado son primordiales.

- Si su enfoque principal es producir piezas a partir de metales reactivos como el titanio o metales refractarios: Un horno de vacío es innegociable para prevenir la oxidación y asegurar la integridad del material.

- Si su enfoque principal es crear metales duros de grano fino o materiales magnéticos ultradensos: El entorno controlado de un horno de vacío es crítico para gestionar la microestructura y maximizar el rendimiento.

- Si su enfoque principal es la producción rentable de polvos de hierro o acero menos reactivos: Debe evaluar si un horno de atmósfera controlada proporciona un equilibrio suficiente entre costo y beneficio para sus requisitos de calidad.

En última instancia, el horno de sinterización al vacío es una herramienta poderosa que permite a los ingenieros construir componentes de alto valor con propiedades controladas con precisión que son inalcanzables por otros medios.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Función Principal | Une partículas de polvo metálico en un vacío para formar piezas sólidas y de alta densidad sin fundirlas. |

| Beneficios Clave | Previene la oxidación, asegura alta pureza, controla la microestructura y mejora las propiedades mecánicas. |

| Materiales Comunes | Titanio, tungsteno, molibdeno, carburo de tungsteno, imanes NdFeB y SmCo. |

| Aplicaciones | Aeroespacial, dispositivos médicos, herramientas de corte, electrónica y moldeo por inyección de metales (MIM). |

| Etapas del Proceso | Desengrase (eliminación del aglutinante) y sinterización (unión de partículas) bajo condiciones de vacío controlado. |

¿Listo para elevar su metalurgia de polvos con precisión y pureza? Aprovechando la I+D excepcional y la fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje con metales reactivos, aleaciones duras o materiales magnéticos, ofrecemos soluciones a medida para una densidad y rendimiento superiores. Contáctenos hoy para analizar cómo nuestros hornos pueden optimizar sus procesos e impulsar la innovación en su industria.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es el papel de los hornos de sinterización o inducción al vacío en la regeneración de baterías? Optimizar la recuperación de cátodos