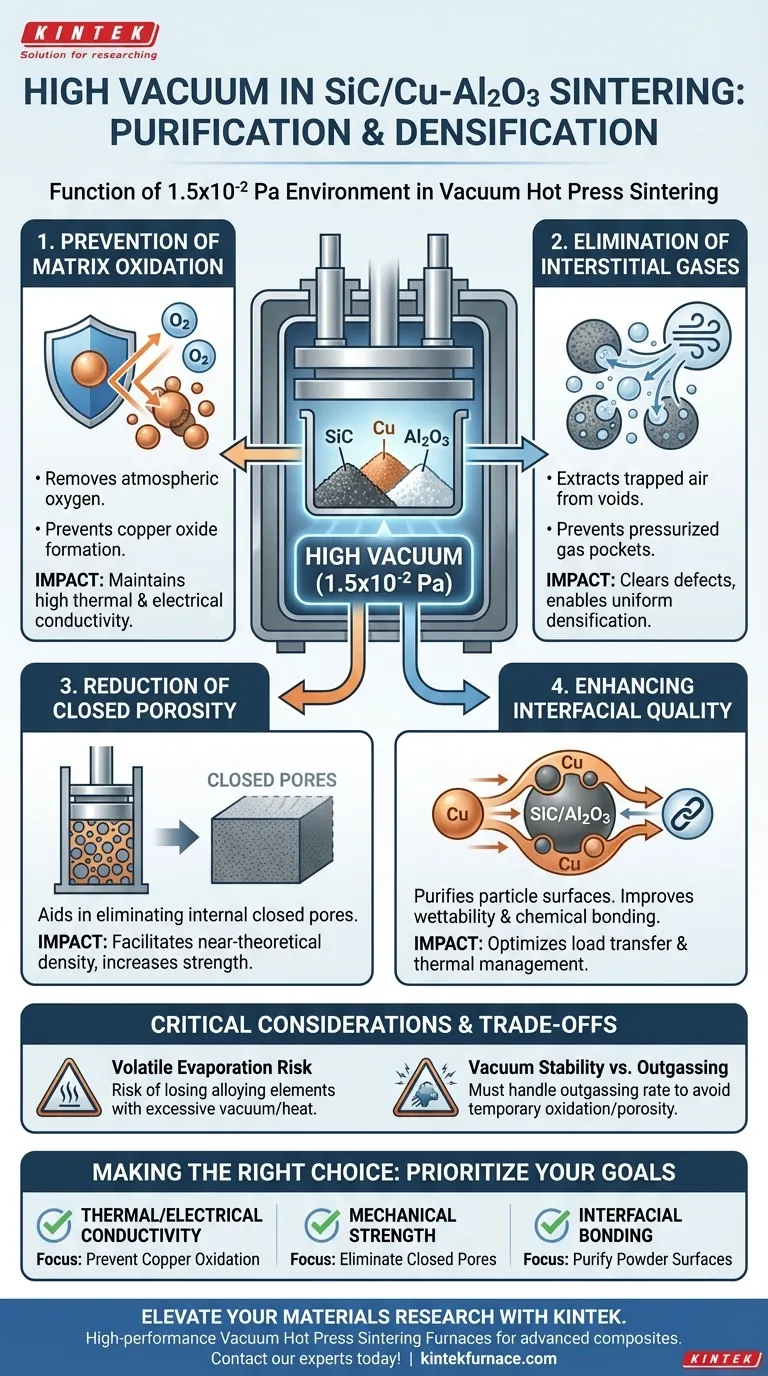

La función específica del entorno de alto vacío (1.5x10^-2 Pa) es actuar como un agente crítico de purificación y densificación. Al eliminar continuamente los gases de los espacios intersticiales entre las partículas de polvo, este entorno previene la oxidación de la matriz de cobre a altas temperaturas. Asegura la estabilidad química de los materiales SiC, Cu y Al2O3 y elimina los poros cerrados, facilitando directamente la producción de compuestos de alta densidad.

Conclusión Principal Lograr un alto rendimiento en compuestos de SiC/Cu-Al2O3 requiere más que solo calor y presión; exige un entorno químico prístino. El alto vacío sirve como una barrera activa contra la oxidación y un mecanismo de extracción de gas, asegurando que el material final sea químicamente puro, estructuralmente denso y libre de defectos relacionados con los poros.

Los Mecanismos del Sinterizado Asistido por Vacío

Para comprender por qué es necesario un nivel de vacío de 1.5x10^-2 Pa, debemos ir más allá de la simple eliminación de aire y examinar cómo dicta la evolución microestructural del compuesto.

Prevención de la Oxidación de la Matriz

La principal amenaza para los compuestos de matriz de cobre (Cu) durante el sinterizado es la oxidación. A altas temperaturas de sinterizado, el cobre reacciona fácilmente con el oxígeno.

El entorno de vacío elimina el oxígeno atmosférico, previniendo la formación de óxidos de cobre. Esto es vital porque las capas de óxido actúan como barreras térmicas y puntos débiles estructurales, degradando la conductividad térmica y eléctrica superior inherente al cobre.

Eliminación de Gases Intersticiales

La metalurgia de polvos implica la compresión de partículas sueltas que tienen aire atrapado en los huecos (espacios intersticiales) entre ellas.

Si estos gases no se eliminan, quedan atrapados dentro del material a medida que se densifica. El sistema de vacío extrae continuamente estos gases intersticiales, asegurando que no formen bolsas presurizadas que resistan la densificación.

Reducción de la Porosidad Cerrada

El objetivo final del prensado en caliente es la densidad teórica cercana. A medida que el material se sinteriza, los poros abiertos pueden cerrarse, atrapando gas en su interior.

Al mantener un alto vacío, el sistema ayuda a eliminar los poros cerrados. Sin presión de gas interna que contrarreste la fuerza mecánica externa, el material se puede comprimir de manera más efectiva, lo que resulta en un producto final más denso y resistente.

Mejora de la Calidad Interfacial

El rendimiento de un compuesto como SiC/Cu-Al2O3 se define por la calidad de la interfaz entre la matriz metálica (Cu) y los refuerzos cerámicos (SiC/Al2O3).

Garantía de Estabilidad Química

La referencia principal destaca que el vacío asegura la estabilidad química de los materiales en polvo. Al eliminar elementos reactivos de la atmósfera, el vacío previene reacciones químicas no deseadas que podrían degradar las partículas cerámicas o la matriz de cobre.

Mejora de la Mojabilidad y la Unión

Si bien el enfoque principal es la eliminación de gases, el vacío también purifica la superficie de las partículas de polvo. Las superficies limpias y libres de óxido exhiben mejor mojabilidad.

Esto permite que la matriz de cobre fluya más fácilmente alrededor de las partículas de SiC y Al2O3, creando una unión mecánica y química más fuerte. Esto es esencial para una transferencia de carga efectiva y una gestión térmica en el compuesto.

Compensaciones y Consideraciones Críticas

Si bien un alto vacío es beneficioso, requiere un control preciso para evitar errores de procesamiento.

El Riesgo de Evaporación Volátil

Un alto vacío reduce el punto de ebullición de los materiales. Si bien está destinado a eliminar impurezas, un vacío excesivo combinado con calor extremo podría potencialmente conducir a la evaporación de elementos de aleación volátiles o aglutinantes de manera demasiado agresiva.

Estabilidad del Vacío vs. Desgasificación

La bomba de vacío debe ser capaz de manejar la tasa de "desgasificación". A medida que el polvo se calienta, libera humedad adsorbida y volátiles. Si el sistema de vacío no puede mantener 1.5x10^-2 Pa frente a esta oleada de gas, puede ocurrir oxidación o porosidad temporal, comprometiendo el lote.

Tomando la Decisión Correcta para Su Proyecto

El nivel de vacío es una herramienta para lograr propiedades de materiales específicas. Aquí se explica cómo priorizar según sus objetivos de ingeniería específicos:

- Si su enfoque principal es la Conductividad Térmica/Eléctrica: Priorice la capacidad del vacío para prevenir la oxidación del cobre, ya que incluso trazas de óxidos dispersarán significativamente electrones y fonones.

- Si su enfoque principal es la Resistencia Mecánica: Concéntrese en el papel del vacío en la eliminación de poros cerrados, ya que la porosidad actúa como un concentrador de tensiones que conduce a fallas mecánicas prematuras.

- Si su enfoque principal es la Unión Interfacial: Confíe en el vacío para purificar las superficies del polvo, asegurando una mojabilidad óptima entre el refuerzo cerámico y la matriz metálica.

El entorno de alto vacío no es una configuración pasiva; es un parámetro de procesamiento activo que define la pureza, la densidad y el rendimiento final de su compuesto SiC/Cu-Al2O3.

Tabla Resumen:

| Función | Mecanismo | Impacto en la Calidad del Compuesto |

|---|---|---|

| Prevención de la Oxidación | Elimina el oxígeno atmosférico | Mantiene alta conductividad térmica y eléctrica |

| Extracción de Gas | Limpia los vacíos intersticiales | Elimina bolsas de gas presurizadas y defectos |

| Densificación | Reduce la porosidad cerrada | Facilita la densidad material cercana a la teórica |

| Purificación de Superficie | Elimina óxidos superficiales | Mejora la mojabilidad y la unión interfacial |

Mejore la Investigación de Sus Materiales con KINTEK

La precisión en el sinterizado requiere más que solo calor: exige el entorno atmosférico perfecto. Respaldado por I+D y fabricación expertos, KINTEK ofrece Hornos de Sinterizado por Prensado en Caliente al Vacío de alto rendimiento, así como sistemas de Mufla, Tubo, Rotatorios y CVD. Ya sea que esté desarrollando compuestos avanzados de SiC/Cu-Al2O3 o cerámicas especializadas, nuestros hornos de alta temperatura de laboratorio personalizables están diseñados para cumplir con sus requisitos únicos de densidad y pureza.

¿Listo para lograr propiedades de materiales superiores? ¡Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su laboratorio!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo garantiza un horno de vacío un ambiente limpio y controlado para el tratamiento térmico? Logre una pureza y precisión de material superiores

- ¿Qué flexibilidad operativa proporcionan los hornos de vacío de múltiples cámaras? Aumente la eficiencia con el procesamiento continuo

- ¿Cómo mejoran la producción de materiales el bruñido con diamante (DB) y la nitruración gaseosa a baja temperatura (LTGN)?

- ¿Cómo evita el diseño de una unidad de vacío de laboratorio a gran escala la contaminación secundaria? Aislamiento mediante pantallas de cuarzo

- ¿Cómo garantiza un horno de secado al vacío una encapsulación eficiente? Domine la impregnación al vacío para materiales de cambio de fase

- ¿Cómo mejoran la productividad los hornos de vacío de cámaras múltiples? Aumente el rendimiento con un flujo de trabajo continuo

- ¿Qué es la cementación al vacío o cementación a baja presión (LPC)? Descubra el endurecimiento superficial de precisión para el acero

- ¿Por qué se requiere un horno de vacío de alta temperatura para experimentos de calentamiento in situ que involucran Tantalio?