En esencia, los hornos de vacío de cámaras múltiples mejoran la productividad al transformar un proceso por lotes lineal en un flujo de trabajo continuo y paralelo. En lugar de que una sola cámara se encargue de cada paso (calentamiento, enfriamiento y enfriamiento), estos sistemas dedican cámaras separadas a tareas específicas. Esto permite que una nueva carga comience a calentarse inmediatamente mientras la anterior se enfría, lo que reduce drásticamente el tiempo de inactividad no productivo.

La ventaja fundamental de un horno multicámara es la eliminación del ciclo de enfriamiento/recalentamiento para la cámara de calentamiento principal. Al mantener la zona caliente continuamente caliente y bajo vacío, se eliminan los dos mayores sumideros de tiempo y energía en el proceso de tratamiento térmico al vacío, lo que lleva a un aumento significativo del rendimiento.

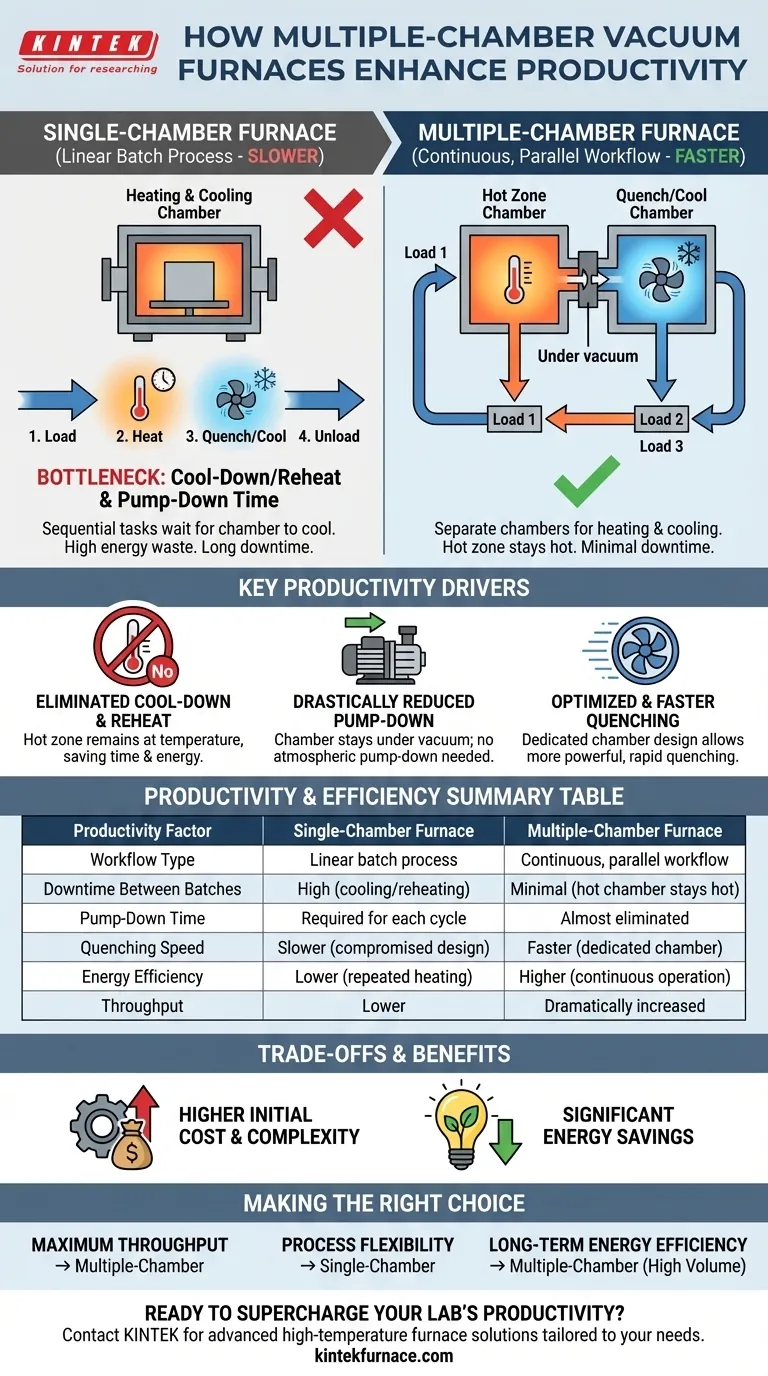

La ventaja principal: Eliminar el cuello de botella del lote

Para comprender la ventaja de las cámaras múltiples, primero debe reconocer las limitaciones inherentes de un diseño de una sola cámara.

La limitación de una sola cámara

Un horno tradicional de una sola cámara funciona de forma secuencial. Toda la vasija debe calentarse para el ciclo de tratamiento, luego usarse para el enfriamiento y finalmente enfriarse antes de que las puertas puedan abrirse para retirar la carga procesada. Todo este ciclo de calentamiento y enfriamiento de la cámara en sí representa una pérdida de tiempo y energía.

El flujo de trabajo de cámaras múltiples

Los hornos de cámaras múltiples rompen esta secuencia lineal. Un sistema típico de dos cámaras consta de una cámara caliente y una cámara de enfriamiento/templado. Una carga se calienta en la primera cámara y luego se transfiere bajo vacío a la segunda cámara para el enfriamiento.

Fundamentalmente, tan pronto como la primera carga desocupa la cámara caliente, la siguiente carga puede entrar inmediatamente. La cámara caliente nunca se enfría y nunca se expone a la atmósfera, eludiendo los mayores cuellos de botella del proceso de una sola cámara.

Mecanismos clave que impulsan las ganancias de productividad

El aumento de la productividad no es solo teórico; es el resultado de ventajas de ingeniería específicas que se combinan para acortar el tiempo total del ciclo por pieza.

Tiempo de bombeo drásticamente reducido

Debido a que la cámara caliente permanece sellada y bajo vacío entre cargas, el horno no necesita bombear desde la presión atmosférica para cada nuevo ciclo. Este paso, que puede llevar mucho tiempo en unidades grandes de una sola cámara, se elimina casi por completo, lo que ahorra un tiempo significativo en cada lote.

Enfriamiento optimizado y más rápido

Una cámara de enfriamiento dedicada puede diseñarse específicamente para un enfriamiento rápido. No es un diseño de compromiso que también intente servir como cámara de calentamiento. Esto permite sistemas de circulación de gas más potentes y eficientes, lo que aumenta la velocidad de enfriamiento y reduce aún más el tiempo total de procesamiento.

Tiempo de inactividad mínimo entre lotes

La combinación de recarga inmediata, eliminación del bombeo y enfriamiento más rápido da como resultado un tiempo de inactividad mínimo entre cargas. Esto transforma la operación en un flujo semicontinuo, maximizando el número de lotes que se pueden procesar en un período determinado y aumentando drásticamente el rendimiento del horno.

Comprensión de las ventajas y desventajas y los beneficios energéticos

Si bien la productividad es el principal impulsor, los beneficios operativos se extienden al consumo de energía, aunque es importante reconocer las complejidades asociadas.

Ahorro significativo de energía

Mantener la zona caliente a temperatura es mucho más eficiente energéticamente que recalentarla desde un estado enfriado para cada lote. El calor se usa casi exclusivamente para tratar la pieza de trabajo, no para calentar repetidamente la infraestructura del horno. Esto proporciona un ahorro de energía sustancial en entornos de producción de gran volumen.

Mayor costo inicial y complejidad

La principal desventaja es la inversión de capital y la complejidad. Los sistemas de cámaras múltiples tienen una huella más grande, más piezas móviles (como mecanismos de transferencia internos) y un precio de compra inicial más alto que los hornos de una sola cámara de capacidad similar. Su valor se obtiene a través de una alta utilización y rendimiento.

Características de eficiencia modernas

Estos hornos avanzados a menudo incorporan otras tecnologías de ahorro de energía. Los variadores de frecuencia (VFD) pueden optimizar el consumo de energía de las bombas y los ventiladores, mientras que los sistemas de enfriamiento regenerativo pueden capturar y reciclar el calor residual, mejorando aún más la eficiencia operativa general.

Tomar la decisión correcta para su operación

La decisión de utilizar un horno de cámaras múltiples depende totalmente de sus objetivos de producción y de la escala operativa.

- Si su objetivo principal es el máximo rendimiento: Un horno de cámaras múltiples es la opción definitiva para producciones de gran volumen y continuas donde la minimización del tiempo de ciclo es fundamental.

- Si su objetivo principal es la flexibilidad del proceso para lotes pequeños y variados: Un horno de una sola cámara puede ofrecer una solución más práctica y rentable para talleres o entornos de I+D.

- Si su objetivo principal es la eficiencia energética a largo plazo: Un horno de cámaras múltiples proporciona importantes ahorros en los costos operativos, pero solo si su volumen de producción es lo suficientemente alto como para justificar la inversión inicial.

En última instancia, elegir la tecnología de horno adecuada consiste en alinear las fortalezas principales del equipo con sus demandas de producción específicas.

Tabla resumen:

| Factor de productividad | Horno de una sola cámara | Horno de cámaras múltiples |

|---|---|---|

| Tipo de flujo de trabajo | Proceso por lotes lineal | Flujo de trabajo continuo y paralelo |

| Tiempo de inactividad entre lotes | Alto (debido a enfriamiento/recalentamiento) | Mínimo (la cámara caliente permanece caliente) |

| Tiempo de bombeo | Necesario para cada ciclo | Casi eliminado |

| Velocidad de enfriamiento | Más lento (diseño comprometido) | Más rápido (cámara dedicada) |

| Eficiencia energética | Menor (calentamiento repetido) | Mayor (funcionamiento continuo) |

| Rendimiento | Menor | Aumentado drásticamente |

¿Listo para potenciar la productividad de su laboratorio? En KINTEK, aprovechamos una excepcional investigación y desarrollo y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que busque el máximo rendimiento o la eficiencia energética, nuestros hornos de vacío de cámaras múltiples pueden transformar sus operaciones. ¡Contáctenos hoy para analizar cómo podemos mejorar su productividad y ofrecer soluciones confiables y de alto rendimiento!

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son los beneficios de integrar múltiples zonas de calentamiento en un horno tubular? Desbloquee un control térmico preciso

- ¿Qué ventajas ofrecen los hornos tubulares multizona para los estudios de reacciones químicas?Precisión y eficacia en el control térmico

- ¿Cuáles son las ventajas de las zonas de temperatura controladas individualmente en los hornos multizona? Desbloquee gradientes térmicos de precisión

- ¿Cómo mejoran la eficiencia del laboratorio los hornos tubulares multizona?Agilice el flujo de trabajo de su laboratorio con un calentamiento avanzado

- ¿Qué preparaciones son necesarias antes de comenzar a utilizar un horno tubular multizona? Garantice la seguridad y la precisión en su laboratorio