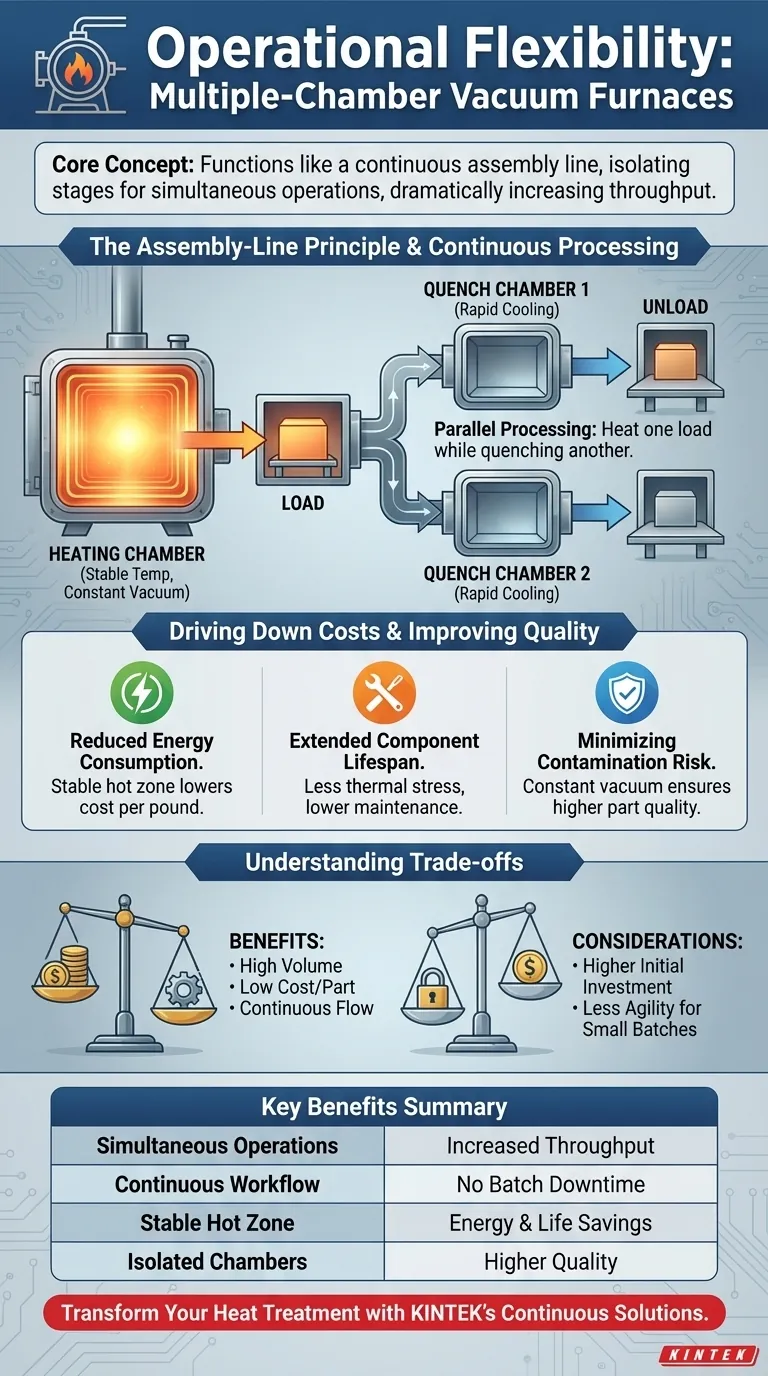

En esencia, la flexibilidad operativa de un horno de vacío de múltiples cámaras proviene de su capacidad para funcionar como una línea de ensamblaje continua en lugar de un procesador por lotes independiente. Al aislar diferentes etapas del proceso (como carga, calentamiento y enfriamiento) en cámaras separadas e interconectadas, estos sistemas pueden realizar múltiples operaciones simultáneamente. Esto permite calentar una nueva carga mientras se enfría la anterior, lo que aumenta drásticamente el rendimiento y la eficiencia general del proceso.

El verdadero valor de un horno de múltiples cámaras no es solo su flexibilidad, sino cómo esa flexibilidad cambia fundamentalmente el modelo de producción. Transforma el tratamiento térmico de un proceso por lotes de "parar y arrancar" a un flujo de trabajo continuo y altamente eficiente, lo que resulta en reducciones significativas en el costo por pieza y grandes ganancias en productividad.

Permitiendo el Procesamiento Continuo de Alto Rendimiento

La principal ventaja de un diseño de múltiples cámaras es su capacidad para desacoplar los pasos del proceso, lo que desbloquea un nuevo nivel de eficiencia que es imposible de lograr con un horno de una sola cámara.

El Principio de la Línea de Ensamblaje

Un horno de múltiples cámaras transforma el tratamiento térmico en un flujo continuo. Las piezas se mueven secuencialmente de una cámara dedicada a la siguiente sin romper el vacío maestro ni esperar a que una sola cámara complete un ciclo completo.

Este diseño elimina el tiempo de inactividad significativo inherente a los sistemas de una sola cámara, donde el horno completo está ocupado por una carga desde el bombeo inicial hasta el enfriamiento final.

Calentamiento y Enfriamiento Simultáneos

La característica más potente es la capacidad de ejecutar ciclos de calentamiento y enfriamiento en paralelo. Mientras una carga está alcanzando la temperatura en la zona caliente, una carga previamente calentada puede transferirse a una cámara de enfriamiento separada.

Este procesamiento paralelo reduce efectivamente el tiempo total del ciclo por carga, ya que el calentamiento del siguiente lote comienza inmediatamente después de que se mueve el anterior, en lugar de esperar a que todo el horno se enfríe y se vuelva a cargar.

Eliminación del Tiempo de Inactividad Entre Lotes

En un horno de una sola cámara, la zona caliente debe enfriarse, ventilarse a la atmósfera, recargarse y luego volver a bombearse al vacío para cada lote individual. Este ciclo constante consume enormes cantidades de tiempo y energía.

Los sistemas de múltiples cámaras mantienen la cámara de calentamiento permanentemente al vacío y a la temperatura de funcionamiento o cerca de ella. Las cargas se introducen a través de una cámara de carga, lo que preserva la integridad de la zona caliente y permite el procesamiento casi instantáneo del siguiente lote.

Impulsando la Reducción de Costos Operativos y de Mantenimiento

Este flujo de trabajo mejorado se traduce directamente en menores costos a largo plazo asociados con la energía, el mantenimiento y la calidad de las piezas.

Reducción del Consumo de Energía

El mayor desperdicio de energía en el procesamiento por lotes es el calentamiento y enfriamiento repetidos de la zona caliente y el aislamiento del horno.

Debido a que la zona caliente de un horno de múltiples cámaras permanece a una temperatura estable, la energía solo se utiliza para calentar el producto en sí, no toda la estructura del horno una y otra vez. Esto reduce drásticamente el costo energético por libra de material procesado.

Extensión de la Vida Útil de los Componentes

El estrés mecánico por el ciclado térmico y de presión repetido es una causa principal de fallas en los componentes del horno. Los elementos calefactores, el aislamiento y el recipiente de la cámara se someten a tensión durante cada ciclo.

En un diseño de múltiples cámaras, la cámara de calentamiento principal no se somete a cambios constantes de presión o grandes fluctuaciones de temperatura. Este entorno estable extiende significativamente la vida útil del horno, reduce la fatiga de la carcasa y disminuye los costos de mantenimiento.

Minimización del Riesgo de Contaminación

Cada vez que un horno de una sola cámara se abre a la atmósfera, introduce humedad y oxígeno, lo que puede provocar oxidación y una calidad de producto inconsistente.

Al mantener un vacío constante en las cámaras de calentamiento y transferencia, los sistemas de múltiples cámaras proporcionan un entorno de procesamiento más puro, asegurando una mayor calidad y repetibilidad de las piezas.

Comprensión de las Compensaciones

Aunque son potentes, un sistema de múltiples cámaras no es la solución universal. Sus beneficios vienen con consideraciones específicas.

Mayor Inversión Inicial de Capital

La complejidad de múltiples cámaras, mecanismos de transferencia y sistemas de control sofisticados resulta en un costo inicial significativamente mayor en comparación con un horno por lotes estándar de una sola cámara. La inversión debe justificarse con un volumen de producción suficiente.

Menor Agilidad del Proceso

Los hornos de múltiples cámaras generalmente están optimizados para un flujo de producción específico y repetible. Aunque son flexibles en el enfriamiento, son menos ágiles que un horno por lotes independiente para manejar trabajos únicos frecuentes o procesos experimentales que se desvían del flujo de trabajo establecido.

Configuración y Huella Física

La disposición de un sistema de múltiples cámaras (por ejemplo, paso directo, trébol) tiene una huella física más grande y compleja que un solo horno. La disposición de la planta y el flujo de material deben considerarse cuidadosamente durante la fase de planificación. Algunos diseños, como el trébol, ofrecen ventajas de mantenimiento al permitir que las cámaras individuales sean revisadas mientras otras permanecen operativas.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la tecnología de horno correcta depende totalmente de su filosofía de producción y sus objetivos comerciales.

- Si su enfoque principal es maximizar el rendimiento para un producto constante y de gran volumen: Un sistema continuo de múltiples cámaras es la opción definitiva para lograr la eficiencia de la línea de ensamblaje.

- Si su enfoque principal es minimizar el costo operativo a largo plazo por pieza: El ahorro de energía y mantenimiento de un diseño de múltiples cámaras casi con certeza proporcionará un menor costo total de propiedad en un entorno de alta producción.

- Si su enfoque principal es la versatilidad para trabajos de bajo volumen, alta mezcla o I+D: La simplicidad y el menor costo inicial de un horno por lotes de una sola cámara pueden ser la solución más práctica y rentable.

En última instancia, elegir un horno de múltiples cámaras es una decisión estratégica para adoptar una filosofía de flujo continuo para sus operaciones de tratamiento térmico.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Calentamiento y enfriamiento simultáneos | Aumenta el rendimiento mediante el procesamiento paralelo |

| Flujo de trabajo continuo | Elimina el tiempo de inactividad entre lotes |

| Zona caliente estable | Reduce el consumo de energía y extiende la vida útil de los componentes |

| Cámaras aisladas | Minimiza la contaminación para una mayor calidad de la pieza |

¿Listo para transformar su proceso de tratamiento térmico con soluciones continuas de alto rendimiento? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de vacío de múltiples cámaras pueden mejorar su productividad y reducir los costos operativos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase