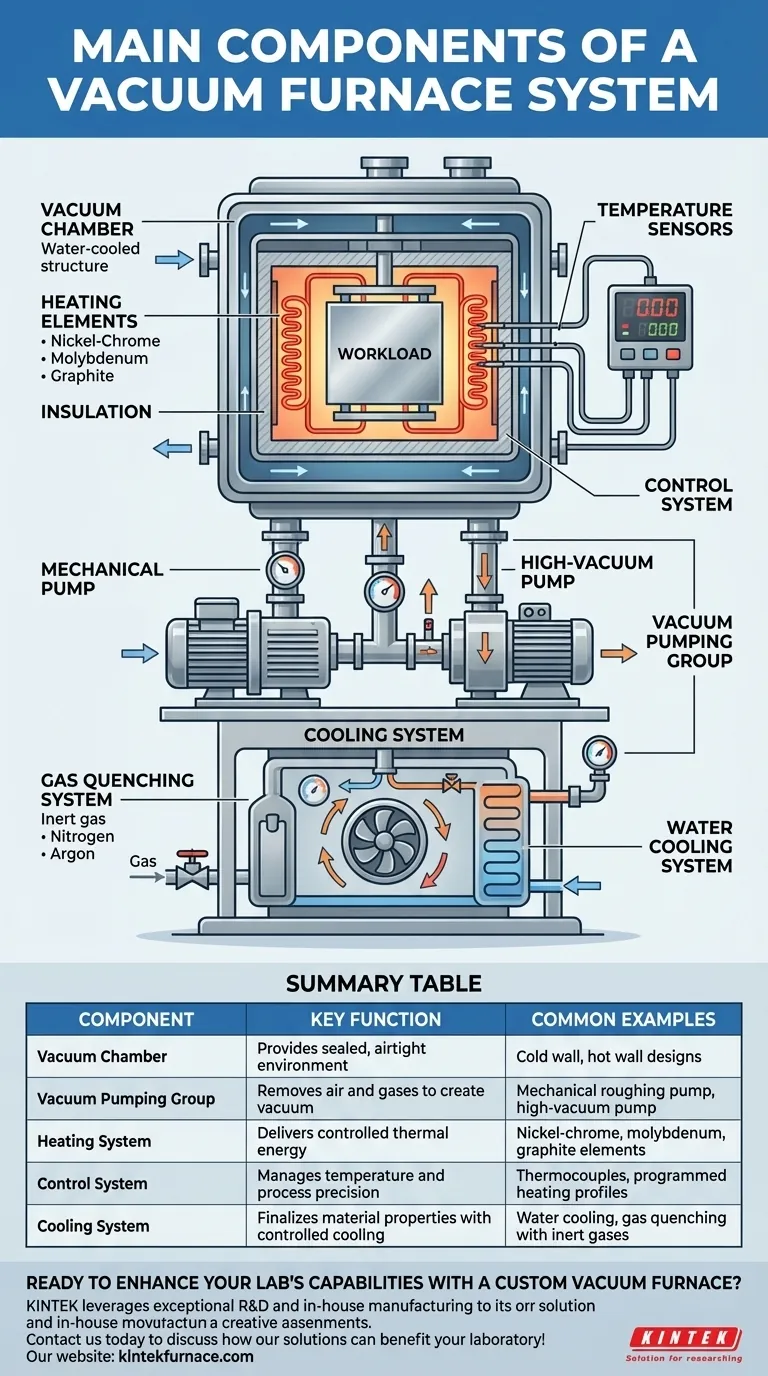

En su esencia, un horno de vacío es un entorno altamente controlado construido a partir de varios sistemas críticos e interconectados. Los componentes principales son la cámara de vacío que proporciona el recinto sellado, un sistema de vacío para eliminar la atmósfera, un sistema de calefacción para proporcionar energía térmica, un sistema de control para la precisión del proceso y un sistema de enfriamiento para finalizar las propiedades del material.

Comprender un horno de vacío no se trata de memorizar una lista de piezas. Se trata de verlo como un sistema integrado diseñado para un solo propósito: controlar con precisión todo el ciclo térmico de un material en un entorno libre de contaminación atmosférica.

La base: la cámara de vacío

Todo el proceso tiene lugar dentro de la cámara de vacío, que sirve como estructura principal del horno.

El ambiente sellado

La cámara de vacío, o carcasa del horno, es el recipiente hermético que contiene la carga de trabajo y los elementos calefactores. Es típicamente una estructura de doble pared, enfriada por agua, hecha de acero inoxidable para soportar diferencias de presión y prevenir la corrosión.

Diseños de pared caliente vs. pared fría

Aunque existen algunos diseños donde la pared del recipiente se calienta (pared caliente), la mayoría de los hornos modernos de alta temperatura utilizan un diseño de pared fría. En esta configuración, los elementos calefactores y el aislamiento se encuentran dentro de la cámara enfriada por agua, lo que permite temperaturas de funcionamiento mucho más altas, tiempos de ciclo más rápidos y una mejor uniformidad de la temperatura.

El corazón del sistema: el grupo de bombeo de vacío

Este es el diferenciador clave de un horno atmosférico estándar. Su trabajo es eliminar el aire y otros gases antes y durante el proceso de calentamiento.

El papel de las bombas de vacío

Ninguna bomba única puede crear eficientemente un vacío profundo. Por lo tanto, los sistemas utilizan una serie de bombas, típicamente una bomba mecánica "de desbaste" para eliminar la mayor parte del aire, seguida de una bomba de alto vacío (como una bomba de difusión o turbomolecular) para lograr la baja presión requerida.

Válvulas y manómetros

Se utiliza un sistema de válvulas de vacío para aislar diferentes partes del sistema, como separar las bombas de la cámara principal. Los manómetros de vacío son los instrumentos críticos que miden la presión dentro de la cámara, proporcionando retroalimentación esencial al sistema de control.

Generando el calor: el sistema de calefacción

Este sistema es responsable de entregar energía térmica a la carga de trabajo de manera controlada.

Elementos calefactores

Los elementos calefactores son los que generan el calor dentro del horno. Su composición material determina la temperatura máxima de funcionamiento del horno. Los materiales comunes incluyen:

- Níquel-Cromo u otros hilos de resistencia para temperaturas más bajas (hasta ~1150 °C).

- Molibdeno para temperaturas medias a altas (hasta ~1700 °C).

- Grafito para temperaturas muy altas (más de 2000 °C).

Fuente de alimentación

Un sistema de fuente de alimentación dedicado proporciona electricidad a los elementos calefactores. Este sistema es gestionado por el controlador de temperatura para regular con precisión la cantidad de energía entregada, controlando la velocidad de calentamiento.

Precisión y repetibilidad: control y enfriamiento

Estos sistemas aseguran que el proceso térmico sea preciso, repetible y concluya con las características de material deseadas.

El sistema de control de temperatura

Este es el cerebro del horno. Utiliza la información de los termopares (sensores de temperatura) colocados cerca de la carga de trabajo para ejecutar un perfil de calentamiento programado. Gestiona con precisión las tasas de calentamiento, los tiempos de mantenimiento (remojo) y el inicio del ciclo de enfriamiento.

El sistema de enfriamiento controlado

El enfriamiento no es un proceso pasivo; es un paso crítico y controlado. La mayoría de los hornos utilizan un sistema de enfriamiento por agua para evitar el sobrecalentamiento de las paredes y sellos de la cámara. Para enfriar la carga de trabajo real, a menudo se utiliza un sistema de temple por gas, que implica rellenar la cámara con un gas inerte como nitrógeno o argón y hacerlo circular a alta velocidad con un ventilador.

Comprender las compensaciones y los sistemas auxiliares

El diseño y los componentes de un horno implican decisiones que afectan su rendimiento y adecuación para una tarea determinada.

Compatibilidad de materiales y atmósfera

La elección del elemento calefactor y el aislamiento es una restricción primordial. Los elementos de grafito, por ejemplo, son excelentes para altas temperaturas, pero no se pueden usar en un ambiente oxidante, lo que ocurriría si el horno tuviera una fuga de aire significativa.

Sistemas críticos de seguridad y soporte

Los hornos dependen de sistemas auxiliares para un funcionamiento seguro. Un ejemplo común es un tanque de agua de gran altura o un suministro de agua de emergencia. Esto asegura que, incluso si se corta el suministro de agua principal, el flujo de enfriamiento continúe hacia componentes críticos como sellos y pasamuros de alimentación para evitar fallas catastróficas.

Tomar la decisión correcta para su objetivo

Al comprender la función de cada componente, puede especificar mejor un sistema que satisfaga sus necesidades específicas de procesamiento de materiales.

- Si su enfoque principal es la soldadura fuerte o la sinterización a alta temperatura: Su prioridad debe ser un sistema con elementos calefactores de grafito o molibdeno y un robusto grupo de bombeo de alto vacío.

- Si su enfoque principal es el temple o el recocido de aceros: Un horno más rentable con elementos calefactores metálicos y un sistema de vacío mecánico más simple puede ser perfectamente adecuado.

- Si su enfoque principal es lograr durezas o estructuras de grano específicas: La capacidad y la potencia del sistema de temple y enfriamiento por gas son el componente más crítico a evaluar.

Al comprender cómo se integran estos componentes, puede pasar de simplemente operar un horno a dominar una sofisticada herramienta de procesamiento de materiales.

Tabla resumen:

| Componente | Función clave | Ejemplos comunes |

|---|---|---|

| Cámara de vacío | Proporciona un ambiente sellado y hermético | Diseños de pared fría, pared caliente |

| Grupo de bombeo de vacío | Elimina el aire y los gases para crear vacío | Bomba mecánica de desbaste, bomba de alto vacío |

| Sistema de calefacción | Entrega energía térmica controlada | Elementos de níquel-cromo, molibdeno, grafito |

| Sistema de control | Gestiona la temperatura y la precisión del proceso | Termopares, perfiles de calentamiento programados |

| Sistema de enfriamiento | Finaliza las propiedades del material con enfriamiento controlado | Enfriamiento por agua, temple por gas con gases inertes |

¿Listo para mejorar las capacidades de su laboratorio con un horno de vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todo ello respaldado por una gran capacidad de personalización. Ya sea que se centre en la soldadura fuerte, la sinterización, el temple o la consecución de propiedades materiales específicas, podemos ayudarle a obtener resultados precisos y repetibles. ¡Contáctenos hoy mismo para analizar cómo nuestras soluciones pueden beneficiar a su laboratorio!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza