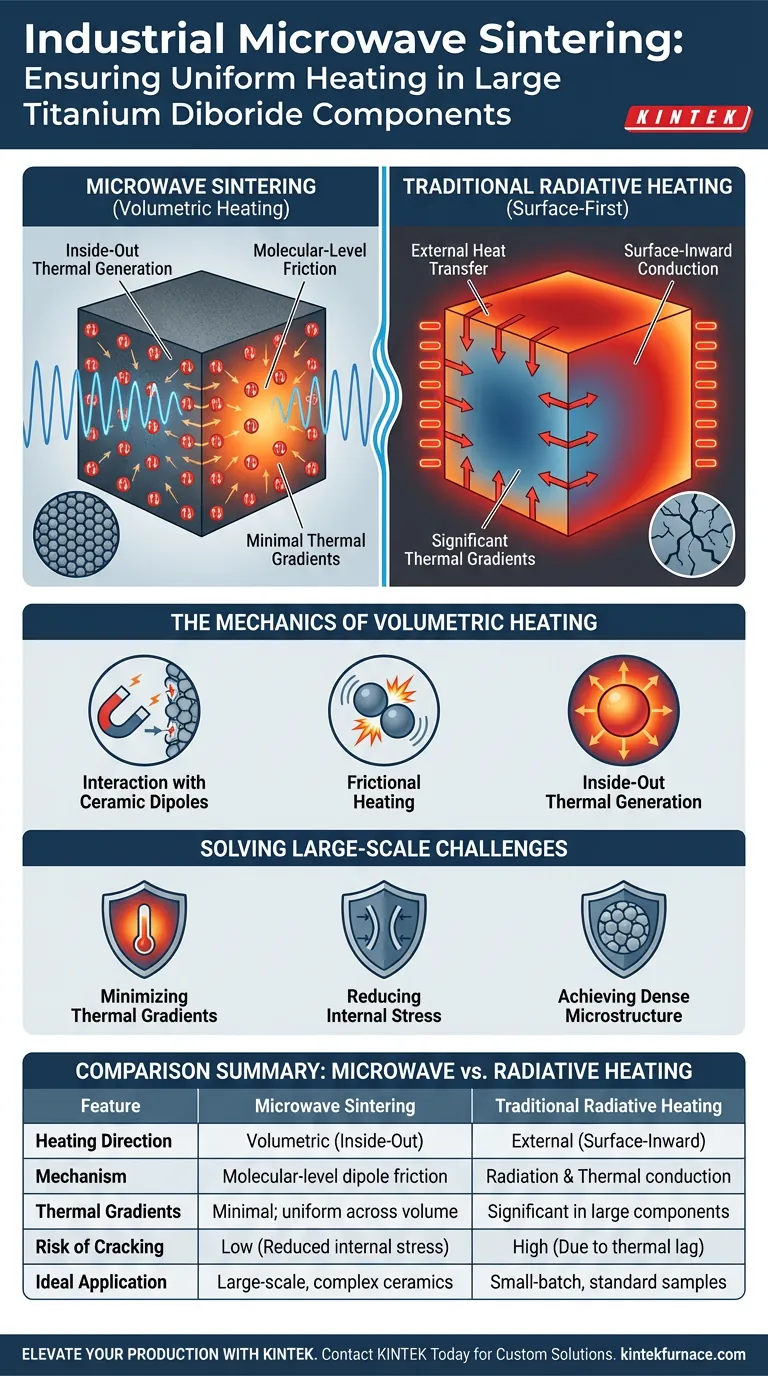

Los hornos de sinterización industrial por microondas garantizan la uniformidad al generar calor directamente dentro del material, en lugar de depender de fuentes de calor externas. Al explotar la interacción entre las microondas y los dipolos cerámicos, el sistema crea fricción a nivel molecular en todo el componente de diboruro de titanio. Esto da como resultado un calentamiento volumétrico rápido que ocurre simultáneamente en toda la pieza.

El Mecanismo Central A diferencia de los métodos tradicionales que calientan de la superficie hacia adentro, la sinterización por microondas genera calor de adentro hacia afuera a través de la fricción molecular. Este enfoque volumétrico elimina prácticamente las tensiones térmicas internas que típicamente causan grietas en componentes cerámicos a gran escala.

La Mecánica del Calentamiento Volumétrico

Interacción con Dipolos Cerámicos

El proceso comienza a nivel molecular. Las microondas penetran el diboruro de titanio e interactúan directamente con los dipolos cerámicos dentro de la estructura del material.

Calentamiento por Fricción

A medida que estos dipolos responden al campo electromagnético, oscilan rápidamente. Este movimiento crea fricción a nivel molecular, que convierte instantáneamente la energía electromagnética en energía térmica.

Generación de Calor de Adentro Hacia Afuera

Debido a que la interacción ocurre en todo el volumen del material, el calor no se "transfiere", sino que se genera internamente. Esto resulta en un perfil de calentamiento que se desarrolla de adentro hacia afuera, asegurando que el núcleo alcance la temperatura tan rápido como la superficie.

Resolviendo el Desafío a Gran Escala

Minimizando los Gradientes de Temperatura

En piezas grandes de diboruro de titanio, mantener una temperatura constante desde el núcleo hasta la superficie es el principal desafío. La sinterización por microondas minimiza significativamente los gradientes de temperatura, previniendo la expansión desigual que conduce a fallas estructurales.

Reduciendo el Estrés Interno

Al asegurar que todo el volumen se caliente simultáneamente, el proceso reduce drásticamente las tensiones térmicas internas. Esto es fundamental para prevenir grietas en geometrías grandes y complejas que son sensibles al choque térmico.

Logrando una Microestructura Densa

La uniformidad del proceso de calentamiento conduce a un producto final superior. Facilita una microestructura uniforme y densa, mejorando las propiedades mecánicas del componente cerámico terminado.

Comparación de Metodologías de Calentamiento

Las Limitaciones del Calentamiento Radiativo

Para comprender el valor de la sinterización por microondas, es útil observar la alternativa: los hornos de tubo. Como se señaló en aplicaciones de calentamiento estándar, los hornos de tubo dependen de elementos calefactores dispuestos alrededor del exterior de un tubo para proporcionar calor radiativo.

La Restricción de la Superficie Primero

Aunque es eficaz para muestras pequeñas, esta configuración tradicional depende de la transferencia de calor externa. El calor debe viajar desde los elementos calefactores hasta la superficie de la muestra y luego conducirse lentamente al núcleo.

El Riesgo para Componentes Grandes

Para piezas a gran escala, este método de "afuera hacia adentro" crea un desfase entre las temperaturas de la superficie y el núcleo. Esta disparidad crea los gradientes y tensiones térmicas que la sinterización por microondas está diseñada para eliminar.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar una tecnología de sinterización para cerámicas avanzadas, la escala y la sensibilidad del material dictan el mejor enfoque.

- Si su enfoque principal es el diboruro de titanio a gran escala: Elija la sinterización por microondas para aprovechar el calentamiento volumétrico, que previene grietas y asegura una densidad uniforme en toda la pieza.

- Si su enfoque principal es el procesamiento estándar por lotes pequeños: Un horno de tubo tradicional puede ser suficiente, siempre que el tamaño de la muestra permita una transferencia de calor radiativo eficaz sin un desfase térmico significativo.

La sinterización por microondas transforma el desafío de calentar cerámicas grandes al convertir el material en la fuente de calor, asegurando la integridad donde el calentamiento externo falla.

Tabla Resumen:

| Característica | Sinterización por Microondas | Calentamiento Radiativo Tradicional |

|---|---|---|

| Dirección de Calentamiento | Volumétrico (De adentro hacia afuera) | Externo (De la superficie hacia adentro) |

| Mecanismo | Fricción dipolar a nivel molecular | Radiación y conducción térmica |

| Gradientes de Temperatura | Mínimos; uniformes en todo el volumen | Significativos en componentes grandes |

| Riesgo de Grietas | Bajo (Estrés interno reducido) | Alto (Debido al desfase térmico) |

| Aplicación Ideal | Cerámicas complejas a gran escala | Lotes pequeños, muestras estándar |

Mejore su Producción de Cerámica Avanzada con KINTEK

No permita que el estrés térmico comprometa sus componentes a gran escala. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de precisión. Ya sea que necesite sistemas de microondas de vanguardia para una sinterización uniforme o sistemas de mufla, tubo, rotatorio, de vacío y CVD de alto rendimiento, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de ciencia de materiales.

¿Listo para lograr una microestructura superior y densa para sus piezas de diboruro de titanio?

Contacte a KINTEK Hoy para Discutir su Solución Personalizada

Guía Visual

Referencias

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel juega un sistema de evaporación de alto vacío en la preparación de películas delgadas de Sb2Se3? Garantiza alta pureza y rendimiento

- ¿Cómo contribuye un horno de secado al vacío de alta precisión a la preparación de pastas de electrodos de LiFePO4?

- ¿Por qué es necesario un horno de secado al vacío para los catalizadores N-GC-X? Preservar los sitios activos y garantizar la estabilidad a largo plazo

- ¿Cuáles son los pasos clave en un tratamiento típico de soldadura fuerte al vacío? Domine el proceso para obtener uniones fuertes y limpias

- ¿Cómo mejora el horno de vacío el rendimiento de los productos tratados térmicamente? Logre un control y una calidad superiores

- ¿Qué papel juega un secador de vacío en la modificación química de las suprapartículas? Domina la hidrofobización en fase de vapor

- ¿Qué efectos tienen el enfriamiento con nitrógeno y argón en las propiedades del material? Optimice la dureza y la resistencia en el tratamiento térmico

- ¿Qué es el tratamiento térmico al vacío? Logre un rendimiento superior del material y superficies impecables