En esencia, un horno de vacío mejora el rendimiento del producto creando un entorno prístino y altamente controlado. Al eliminar gases reactivos como el oxígeno, el horno previene reacciones superficiales indeseables, mientras que sus controles avanzados permiten una precisión térmica inigualable. Esto da como resultado componentes con propiedades mecánicas superiores, un acabado limpio y una consistencia excepcional en comparación con las piezas de los métodos de tratamiento térmico convencionales.

Un horno de vacío es menos un horno simple y más un sistema integral de procesamiento de materiales. Al eliminar la variable de interacción atmosférica, proporciona un control sin precedentes sobre la química superficial y la microestructura interna de una pieza, lo que se traduce directamente en una mayor resistencia, durabilidad y acabado.

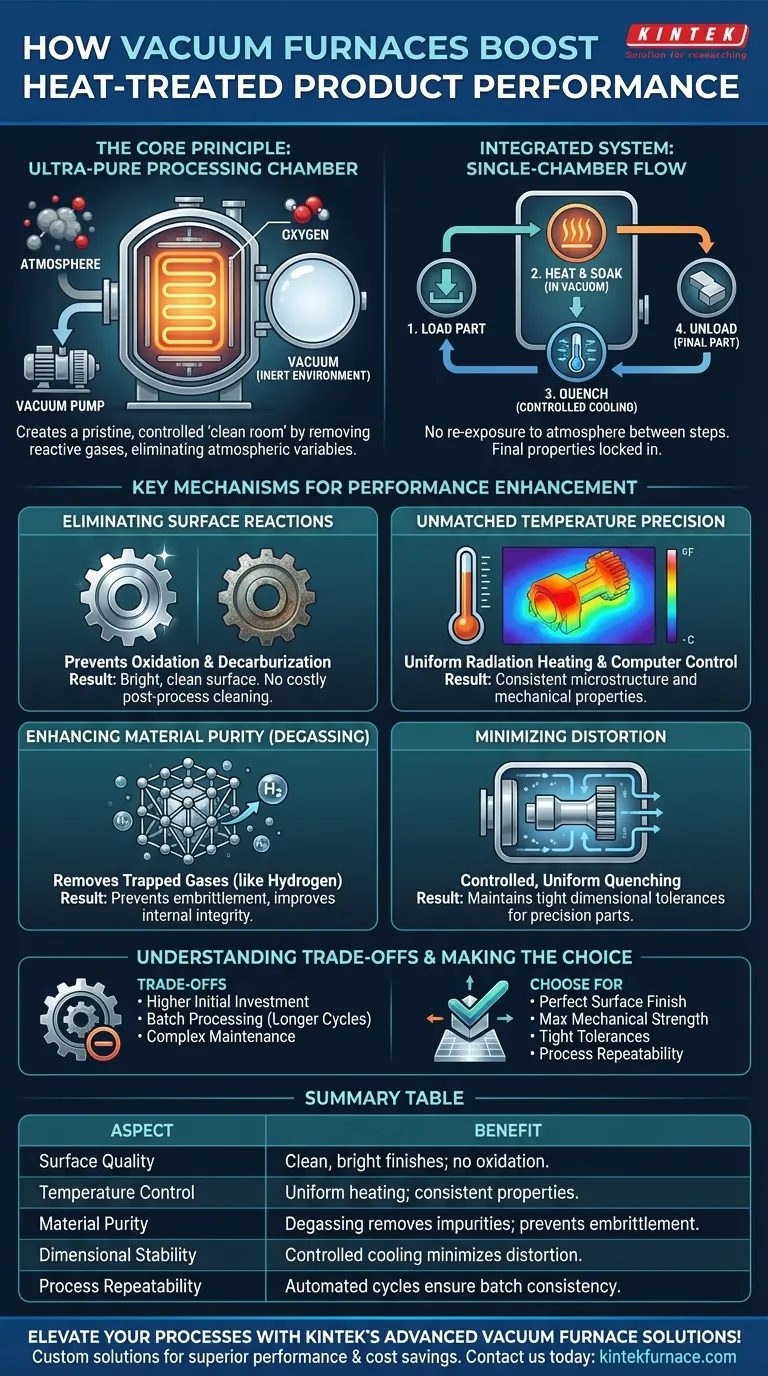

El principio fundamental: una cámara de procesamiento ultrapura

Qué significa "vacío" para el tratamiento térmico

El término "vacío" se refiere a la eliminación de la atmósfera de la cámara de calentamiento, específicamente de gases reactivos como el oxígeno. Esto crea un entorno estable e inerte, efectivamente una "sala limpia" para componentes metálicos.

Este entorno controlado es la base de todos los beneficios de rendimiento. Al eliminar las variables atmosféricas, el proceso se vuelve completamente predecible y se centra en la interacción entre el calor y el material en sí.

De proceso único a sistema integrado

Los hornos de vacío modernos son sistemas todo en uno. Las etapas de calentamiento, mantenimiento (soak) y enfriamiento rápido (temple) se realizan todas dentro de la misma cámara sellada.

Esta integración evita cualquier nueva exposición a la atmósfera entre pasos críticos. La pieza entra, se somete a todo el ciclo térmico en un ambiente puro y sale con sus propiedades finales fijadas, libre de contaminación.

Mecanismos clave para la mejora del rendimiento

Eliminación de reacciones superficiales: oxidación y descarburación

En un horno convencional, el calor elevado y el oxígeno provocan oxidación (formación de cascarilla) y descarburación (pérdida de carbono de la superficie del acero), los cuales degradan la pieza.

Un horno de vacío previene completamente estas reacciones. El resultado es una pieza con una superficie brillante y limpia al salir del horno, sin una capa debilitada o "metamórfica". Esto a menudo elimina la necesidad de operaciones secundarias costosas como el rectificado o la limpieza química.

Lograr una precisión y uniformidad de temperatura inigualables

El calentamiento en vacío se produce principalmente por radiación, lo que proporciona una distribución de temperatura excepcionalmente uniforme. Cada superficie de la pieza, independientemente de la complejidad de su geometría, recibe la misma cantidad de energía térmica.

Combinado con controles informáticos sofisticados, esto permite perfiles térmicos muy precisos y repetibles. Esta consistencia asegura que la microestructura y las propiedades mecánicas deseadas se logren de manera confiable en toda la pieza y de lote a lote.

Mejora de la pureza del material mediante desgasificación

El entorno de vacío extrae activamente contaminantes atrapados, como hidrógeno y otros gases no deseados, del propio metal. Este proceso se conoce como desgasificación.

Al eliminar estas impurezas, el horno mejora la integridad interna del material. Un beneficio clave es la prevención del fragilizamiento por hidrógeno, una causa común de falla prematura en componentes de alta resistencia.

Minimización de la distorsión con enfriamiento controlado

Después del calentamiento, las piezas se enfrían rápidamente (templado) para lograr la dureza. Los hornos de vacío utilizan un relleno controlado de gas inerte (como nitrógeno o argón) o baños de aceite integrados para este paso.

Este método proporciona una tasa de enfriamiento rápida pero muy uniforme, lo que reduce drásticamente el estrés térmico que causa deformación y distorsión. Esto permite que las piezas mantengan tolerancias dimensionales estrictas, lo cual es fundamental para componentes de precisión.

Comprensión de las desventajas

Mayor inversión inicial

Los hornos de vacío son sistemas complejos e integrados. El costo de capital inicial es significativamente mayor que el de un horno de atmósfera convencional debido a la necesidad de una cámara hermética al vacío, sistemas de bombeo y controles informáticos sofisticados.

Procesamiento por lotes y tiempos de ciclo

El proceso de evacuar la cámara a vacío, ejecutar el ciclo de calentamiento y enfriamiento significa que los hornos de vacío operan por lotes. Esto puede generar tiempos de ciclo generales más largos en comparación con los hornos de tipo continuo utilizados en algunos escenarios de producción masiva.

Complejidad del mantenimiento

La naturaleza de alta tecnología de un horno de vacío exige un mayor nivel de mantenimiento. El servicio a las bombas de vacío, la verificación de los sellos y la calibración de los sistemas de control requieren conocimientos especializados y pueden generar mayores costos operativos en comparación con equipos más simples.

Tomar la decisión correcta para su aplicación

Elegir el método de tratamiento térmico correcto depende completamente de los requisitos de rendimiento de su producto y sus objetivos de fabricación.

- Si su enfoque principal es un acabado superficial perfecto: Un horno de vacío es ideal, ya que elimina la oxidación que requiere limpieza o rectificado posterior al proceso.

- Si su enfoque principal es maximizar la resistencia mecánica y la vida útil a la fatiga: La combinación de control preciso de la temperatura y desgasificación en vacío ofrece microestructuras superiores y consistentes.

- Si su enfoque principal es mantener tolerancias dimensionales estrictas: El enfriamiento controlado y uniforme de un horno de vacío minimiza la deformación y la distorsión, especialmente en piezas complejas o de paredes delgadas.

- Si su enfoque principal es la repetibilidad del proceso para componentes de alto valor: La naturaleza automatizada y programable de los hornos de vacío asegura que cada lote se trate de manera idéntica, lo que conduce a una alta tasa de aprobación.

En última instancia, elegir un horno de vacío es una inversión en un control inigualable, que resulta en un producto final con un rendimiento predecible y superior.

Tabla de resumen:

| Aspecto | Beneficio |

|---|---|

| Calidad de la superficie | Previene la oxidación y la descarburación, lo que resulta en acabados limpios y brillantes sin procesamiento secundario. |

| Control de temperatura | Garantiza un calentamiento uniforme y perfiles térmicos precisos para una microestructura y propiedades mecánicas consistentes. |

| Pureza del material | Elimina los gases atrapados mediante la desgasificación, lo que reduce el fragilizamiento por hidrógeno y mejora la integridad interna. |

| Estabilidad dimensional | Minimiza la distorsión con enfriamiento controlado, manteniendo tolerancias estrictas para componentes de precisión. |

| Repetibilidad del proceso | Proporciona ciclos automatizados y confiables para piezas de alto valor, asegurando la consistencia de lote a lote. |

¡Mejore sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de crisol, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que podemos satisfacer con precisión sus requisitos experimentales únicos, brindando rendimiento superior, durabilidad mejorada y ahorro de costos. ¿Listo para transformar la eficiencia y la calidad del producto de su laboratorio? Contáctenos hoy para discutir cómo nuestras soluciones a medida pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase