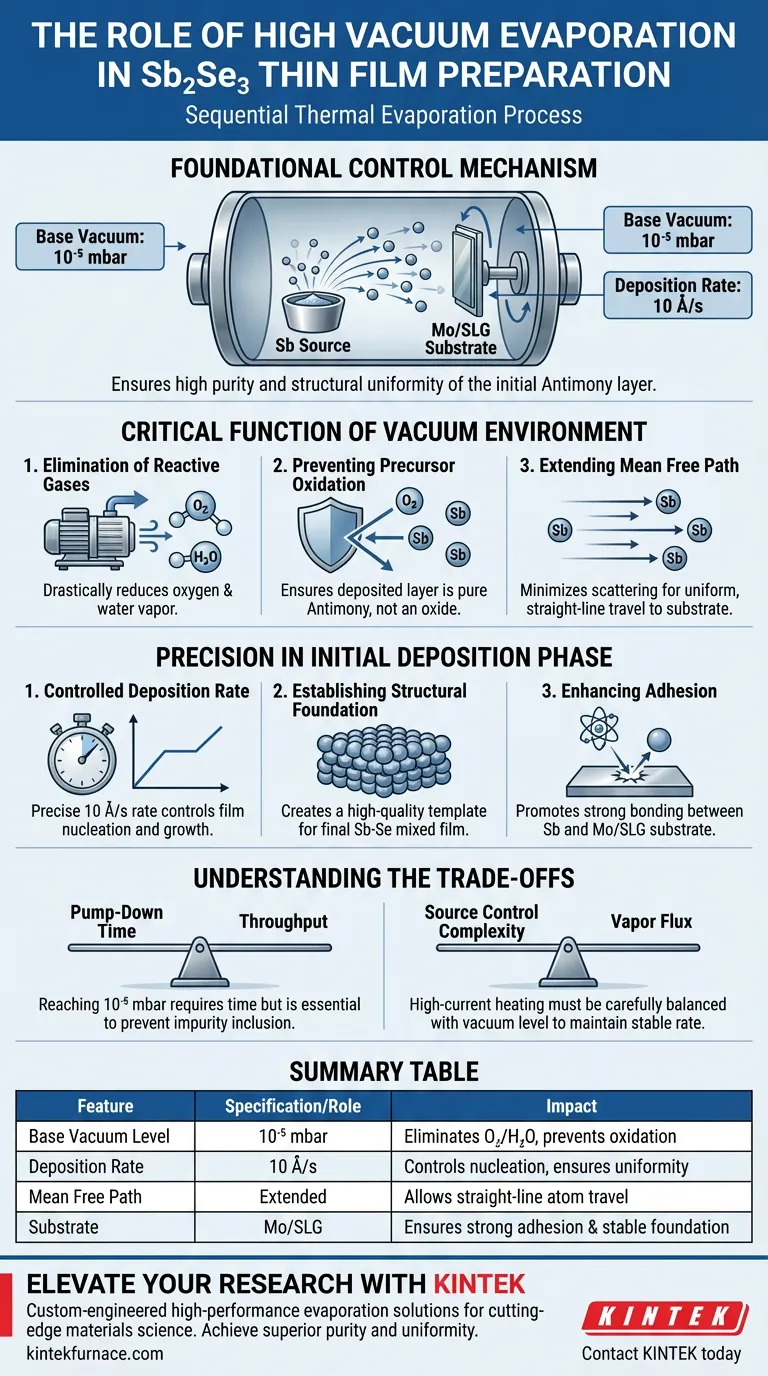

El sistema de evaporación de alto vacío sirve como el mecanismo de control fundamental para la preparación secuencial de películas delgadas de Sb2Se3. Su función principal es establecer un vacío base de 10⁻⁵ mbar, lo que permite que la fuente del elemento Antimonio (Sb) se deposite sobre sustratos de Molibdeno/Vidrio Sodacal (Mo/SLG) a una tasa estable de 10 Å/s sin interferencia ambiental.

El sistema asegura que la capa inicial de antimonio, el precursor del compuesto final, se deposite con alta pureza y uniformidad estructural. Este paso es crítico porque cualquier oxidación o inestabilidad en esta etapa comprometerá la composición y el rendimiento de la capa absorbedora final de Sb-Se.

La Función Crítica del Entorno de Vacío

Eliminación de Gases Reactivos

La función más inmediata del sistema de alto vacío es la eliminación de contaminantes atmosféricos. Al alcanzar una presión base de 10⁻⁵ mbar, el sistema reduce drásticamente la presencia de oxígeno y vapor de agua.

Prevención de la Oxidación del Precursor

Durante el calentamiento de la fuente de Antimonio (Sb), el material es muy susceptible a la reacción. El entorno de vacío previene la oxidación del vapor metálico durante su tránsito desde la fuente hasta el sustrato. Esto asegura que la capa depositada siga siendo antimonio puro, en lugar de un óxido, lo cual es esencial para la reacción posterior con Selenio.

Extensión de la Trayectoria Libre Media

Si bien el enfoque principal es la pureza, el vacío también rige la física del viaje. Un alto vacío minimiza las colisiones entre los átomos de Sb evaporados y las moléculas de gas residuales. Esto permite que los átomos viajen en una trayectoria rectilínea hacia el sustrato, evitando la dispersión que podría provocar una cobertura desigual.

Precisión en la Fase de Deposición Inicial

Tasa de Deposición Controlada

El sistema permite una regulación térmica precisa, lo que permite una tasa de deposición específica de 10 Å/s. Mantener esta tasa estable es vital para controlar la nucleación y el crecimiento de la película.

Establecimiento de la Base Estructural

La capa inicial de Sb actúa como la plantilla física para la película delgada final. Al asegurar que esta capa se deposite uniformemente sobre el sustrato Mo/SLG, el sistema crea una base física de alta calidad. Esta uniformidad permite una composición controlable cuando la capa se procesa posteriormente en la película delgada mixta de Sb-Se final.

Mejora de la Adhesión

La ausencia de interferencia gaseosa asegura que los átomos de Sb lleguen al sustrato con suficiente energía cinética. Esto promueve una fuerte adhesión entre la capa de Antimonio y el vidrio recubierto de Molibdeno, previniendo la delaminación durante los pasos de procesamiento térmico posteriores.

Comprensión de las Compensaciones

Tiempo de Bombeo vs. Rendimiento

Alcanzar un nivel de vacío de 10⁻⁵ mbar o superior requiere un tiempo de bombeo significativo, lo que puede limitar el rendimiento de fabricación. Acelerar esta etapa (por ejemplo, detenerse en 10⁻⁴ mbar) aumenta significativamente el riesgo de oxidación e inclusión de impurezas.

Complejidad del Control de la Fuente

Si bien el vacío permite la pureza, complica el control del flujo de vapor. El calentamiento de alta corriente en vacío puede provocar picos de evaporación rápidos si no se gestiona cuidadosamente. Debe equilibrar la corriente de calentamiento con el nivel de vacío para mantener la tasa objetivo de 10 Å/s sin abrumar el sustrato.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la preparación de su película delgada de Sb2Se3, considere las siguientes prioridades:

- Si su enfoque principal es la Pureza y Eficiencia de la Película: Asegúrese de que su sistema alcance consistentemente una presión base de 10⁻⁵ mbar antes de calentar para prevenir barreras de óxido que impidan el transporte de carga.

- Si su enfoque principal es la Uniformidad Estructural: Priorice la estabilidad de la tasa de deposición (10 Å/s) y la rotación del sustrato para asegurar que la capa precursora no tenga gradientes de espesor.

La calidad de su dispositivo final de Sb2Se3 está determinada por la pureza de la deposición inicial de Antimonio, lo que hace que el entorno de alto vacío sea un requisito innegociable para absorbedores de alto rendimiento.

Tabla Resumen:

| Característica | Especificación/Rol | Impacto en la Película Delgada de Sb2Se3 |

|---|---|---|

| Nivel de Vacío Base | 10⁻⁵ mbar | Elimina oxígeno/vapor de agua; previene la oxidación del precursor. |

| Tasa de Deposición | 10 Å/s | Controla la nucleación y asegura la uniformidad estructural. |

| Trayectoria Libre Media | Extendida (Alto Vacío) | Permite el viaje rectilíneo de los átomos para una cobertura uniforme del sustrato. |

| Compatibilidad del Sustrato | Mo/SLG (Molibdeno/Vidrio) | Asegura una fuerte adhesión y una base estructural estable. |

| Control Atmosférico | Eliminación de Gases Reactivos | Mantiene la alta pureza química de la capa de Antimonio (Sb). |

Mejore su Investigación con Sistemas de Vacío de Precisión

En KINTEK, entendemos que la calidad de sus absorbedores de Sb2Se3 depende de la integridad de su entorno de vacío. Nuestras soluciones de evaporación de alto rendimiento están diseñadas para eliminar la contaminación y proporcionar las tasas de deposición estables necesarias para células solares de película delgada de alta eficiencia.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertas: Sistemas diseñados a medida para la ciencia de materiales de vanguardia.

- Soluciones Térmicas Versátiles: Desde hornos de mufla y tubos hasta sistemas especializados de vacío, CVD y rotatorios.

- Adaptados para Usted: Todos los sistemas son totalmente personalizables para satisfacer sus necesidades específicas de laboratorio o industriales.

¿Listo para lograr una pureza de película y uniformidad estructural superiores? Contacte a KINTEK hoy mismo para discutir cómo nuestros sistemas personalizables de alta temperatura pueden optimizar su proceso de fabricación.

Guía Visual

Referencias

- Maykel Jiménez-Guerra, Edgardo Saucedo. KCN Chemical Etching of van der Waals Sb<sub>2</sub>Se<sub>3</sub> Thin Films Synthesized at Low Temperature Leads to Inverted Surface Polarity and Improved Solar Cell Efficiency. DOI: 10.1021/acsaem.3c01584

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo son los hornos de vacío respetuosos con el medio ambiente? Logre un tratamiento térmico limpio y eficiente

- ¿Por qué es necesario un sistema de alto vacío cuando se utiliza SPS para composites de Ti-6Al-4V? Garantizar la integridad del material

- ¿Cómo garantiza un horno de sinterización industrial por microondas un calentamiento uniforme? Domine el procesamiento de cerámica a gran escala

- ¿Qué es el tratamiento térmico al vacío y por qué es importante en la fabricación mecánica? Mejore el rendimiento y la vida útil de los componentes

- ¿Cuál es la importancia de un horno de secado al vacío en la preparación de electrodos de In2O3/C? Garantice pruebas de baterías de alta precisión

- ¿Cómo mejoran los avances en los recubrimientos de grafito los componentes de los hornos de vacío? Mejora la pureza y la durabilidad

- ¿Cómo se logra típicamente el enfriamiento en los hornos de vacío? Domine el tratamiento térmico de precisión para obtener resultados superiores

- ¿Qué es un horno de vacío y qué procesos puede realizar? Desbloquee Soluciones de Tratamiento Térmico de Precisión