En esencia, un horno de vacío es un equipo industrial especializado que calienta materiales a temperaturas extremadamente altas dentro de un entorno controlado de baja presión. Al eliminar el aire y otros gases, realiza procesos térmicos críticos como el tratamiento térmico, la soldadura fuerte y la sinterización con una consistencia excepcional y sin el riesgo de oxidación o contaminación superficial común en los hornos tradicionales.

La ventaja principal de un horno de vacío no es solo el calor que proporciona, sino el entorno inerte que crea. Al eliminar los gases atmosféricos, otorga a los ingenieros un control preciso sobre la química final y las propiedades estructurales de un material, previniendo reacciones no deseadas que degradan la calidad.

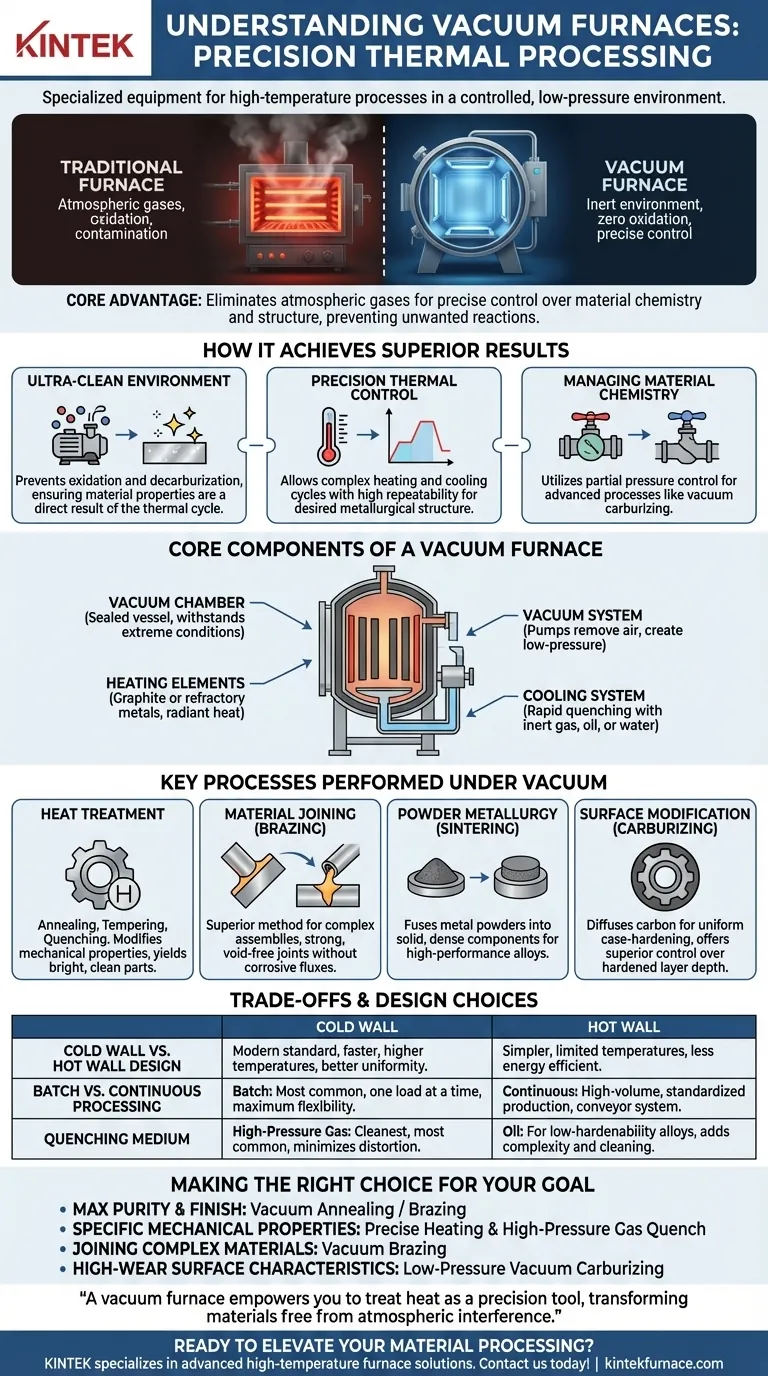

Cómo un Horno de Vacío Logra Resultados Superiores

La función de un horno de vacío va mucho más allá del calentamiento simple. Es un instrumento de precisión diseñado para manipular las propiedades del material a nivel fundamental controlando la atmósfera, o la ausencia de ella.

Creación de un Entorno Ultra Limpio

El papel principal del vacío es crear un ambiente prácticamente inerte. La eliminación del oxígeno y otros gases reactivos previene la oxidación y la descarburación, lo que puede debilitar los metales y comprometer su acabado superficial.

Este entorno ultra limpio asegura que las propiedades del material sean un resultado directo del ciclo térmico, y no un efecto secundario de reacciones químicas no deseadas con la atmósfera.

Control Térmico de Precisión

Los hornos de vacío modernos ofrecen un control excepcional tanto de las velocidades de calentamiento como de enfriamiento. Esto permite ejecutar ciclos térmicos complejos y de múltiples etapas a la perfección cada vez.

Ya sea realizando un enfriamiento rápido (quench) para lograr la máxima dureza o un recocido lento para mejorar la ductilidad, el control de temperatura del sistema garantiza que se logre la estructura metalúrgica deseada con alta repetibilidad.

Gestión de la Química del Material

Los sistemas avanzados permiten la introducción de gases específicos a bajas presiones, una técnica conocida como control de presión parcial.

Esto se utiliza para procesos sofisticados como la cementación al vacío (añadir carbono a la superficie del acero) o para suprimir la vaporización de ciertos elementos, como el cromo en los aceros inoxidables, a altas temperaturas.

Componentes Centrales de un Sistema de Horno de Vacío

Un horno de vacío es un sistema integrado donde cada componente juega un papel crítico en la consecución del resultado final.

La Cámara de Vacío

Es el recipiente sellado, típicamente cilíndrico, que contiene la carga de trabajo. Está construido para soportar tanto temperaturas extremas como la inmensa presión externa cuando se establece el vacío. Las cámaras pueden diseñarse para carga vertical u horizontal.

Los Elementos Calefactores

Estos componentes, a menudo hechos de grafito o metales refractarios, generan el calor radiante dentro de la cámara. El diseño de "pared fría", donde los elementos calefactores están dentro de la cámara aislada, permite temperaturas de operación mucho más altas y ciclos de calentamiento y enfriamiento más rápidos en comparación con los diseños más antiguos de "pared caliente".

El Sistema de Vacío

Es el corazón del horno. Consiste en una serie de bombas, como bombas mecánicas y bombas de alto vacío (ej., bombas moleculares o de difusión), que trabajan por etapas para eliminar el aire y crear el entorno de baja presión requerido.

El Sistema de Enfriamiento

Después del ciclo de calentamiento, el enfriamiento controlado es a menudo igual de crítico. El sistema de enfriamiento facilita el templado (quenching) mediante la introducción rápida de un medio, comúnmente gas inerte de alta presión (enfriamiento por gas), pero también aceite o agua en diseños especializados.

Procesos Clave Realizados Bajo Vacío

El entorno único de un horno de vacío permite una serie de procesos de fabricación de alto valor que son difíciles o imposibles de realizar de otra manera.

Tratamiento Térmico (Recocido, Revenido, Templado)

Esta es la aplicación más común. El tratamiento térmico al vacío modifica las propiedades mecánicas de los metales, como la dureza, la tenacidad y la ductilidad. El proceso produce piezas brillantes y limpias que no requieren limpieza posterior.

Unión de Materiales (Soldadura Fuerte/Brazing)

La soldadura fuerte al vacío es un método superior para unir ensamblajes complejos, a menudo con metales disímiles. El ambiente limpio asegura que la aleación de soldadura fluya libremente y cree uniones fuertes y sin vacíos, sin el uso de fundentes corrosivos.

Metalurgia de Polvos (Sinterización)

La sinterización implica calentar polvos metálicos compactados a justo por debajo de su punto de fusión. En un vacío, este proceso fusiona las partículas para formar una pieza sólida y densa, lo cual es esencial para crear componentes a partir de aleaciones y cerámicas de alto rendimiento.

Modificación de Superficies (Cementación/Carburización)

La cementación al vacío, o cementación a baja presión, es un proceso de endurecimiento superficial que difunde carbono en la superficie del acero. Ofrece una uniformidad y un control superiores sobre la profundidad de la capa endurecida en comparación con la cementación atmosférica tradicional.

Comprensión de las Compensaciones y Opciones de Diseño

Aunque son potentes, un horno de vacío no es una solución universal. El diseño y los parámetros del proceso deben elegirse cuidadosamente en función de los requisitos específicos de la aplicación.

Diseño de Pared Fría vs. Pared Caliente

Los hornos de pared fría son el estándar moderno para aplicaciones de alto rendimiento. Ofrecen tiempos de ciclo más rápidos, mayores capacidades de temperatura y mejor uniformidad de temperatura. Los hornos de pared caliente son más simples, pero están limitados en temperatura y son menos eficientes energéticamente.

Procesamiento por Lotes vs. Continuo

La mayoría de los hornos de vacío son hornos por lotes, donde se procesa una carga a la vez. Esto ofrece la máxima flexibilidad. Para producción estandarizada de alto volumen, existen hornos de vacío continuos, que mueven las piezas a través de zonas de calentamiento y enfriamiento sobre una cinta transportadora.

Selección del Medio de Enfriamiento (Quenching)

La elección del medio de enfriamiento es crítica para lograr la dureza deseada y minimizar la distorsión. El enfriamiento por gas a alta presión es el método más limpio y común. Sin embargo, para algunas aleaciones de baja templabilidad, puede ser necesario un enfriamiento más severo usando aceite, lo que añade complejidad y pasos de limpieza.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el proceso de vacío adecuado consiste en hacer coincidir las capacidades del horno con el resultado material deseado.

- Si su enfoque principal es lograr la máxima pureza del material y un acabado brillante y limpio: El recocido o la soldadura fuerte al vacío es la opción ideal, ya que previene completamente la oxidación superficial.

- Si su enfoque principal es crear propiedades mecánicas específicas: Es esencial un horno con controles de calentamiento precisos y un sistema de enfriamiento por gas a alta presión para resultados de tratamiento térmico repetibles.

- Si su enfoque principal es unir materiales complejos o disímiles: La soldadura fuerte al vacío proporciona las uniones más limpias y fuertes posibles sin necesidad de limpieza posterior al proceso.

- Si su enfoque principal es crear características superficiales de alta resistencia al desgaste: La cementación al vacío a baja presión ofrece un control inigualable sobre el proceso de endurecimiento superficial para una vida útil superior del componente.

En última instancia, un horno de vacío le permite tratar el calor como una herramienta de precisión, transformando materiales en un entorno libre de interferencias atmosféricas.

Tabla Resumen:

| Tipo de Proceso | Aplicaciones Clave | Beneficios Principales |

|---|---|---|

| Tratamiento Térmico | Recocido, Revenido, Templado | Previene la oxidación, asegura un acabado limpio, mejora las propiedades mecánicas |

| Unión de Materiales | Soldadura Fuerte (Brazing) | Libre de fundentes, uniones fuertes, ideal para ensamblajes complejos |

| Metalurgia de Polvos | Sinterización | Produce piezas densas a partir de polvos metálicos y cerámicas |

| Modificación de Superficies | Cementación | Endurecimiento uniforme de la capa superficial, mejora la resistencia al desgaste |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y de Atmósfera, adaptados para industrias como la aeroespacial, la automotriz y la investigación. Nuestras profundas capacidades de personalización aseguran que sus necesidades experimentales únicas se satisfagan con fiabilidad e innovación. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos térmicos y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es la forma típica de los elementos calefactores en los hornos de vacío y por qué? Optimice la transferencia de calor para su aplicación

- ¿Cómo se logra típicamente el enfriamiento en los hornos de vacío? Domine el tratamiento térmico de precisión para obtener resultados superiores

- ¿Por qué el soldamperado al vacío se considera un proceso limpio? Consiga uniones metálicas libres de óxido y sin fundente

- ¿Por qué es necesario un horno de secado al vacío para las pruebas FTIR del carbón vegetal? Garantice la precisión en la deshidratación de muestras

- ¿Cuáles son las funciones principales de un horno de reducción térmica al vacío? Extracción eficiente de magnesio puro

- ¿Cuál es el propósito de usar un horno de vacío en el postratamiento de membranas de fibra hueca? Asegurar la integridad estructural

- ¿Qué es la contaminación del horno de vacío? Prevención maestra para resultados impecables

- ¿Cuáles son las aplicaciones del soldadura fuerte en horno en el sector de la energía y la generación de energía? Logre una integridad de unión superior para componentes críticos