En esencia, el tratamiento térmico al vacío es un proceso altamente controlado para alterar las propiedades físicas y químicas de un metal mediante su calentamiento y enfriamiento dentro de un entorno de casi vacío. A diferencia de los métodos tradicionales que exponen el metal caliente al aire, este proceso elimina los gases atmosféricos para prevenir reacciones químicas no deseadas. Esta diferencia fundamental es lo que permite que los materiales alcancen su máximo potencial de rendimiento, dando como resultado componentes más resistentes, duraderos y con una vida útil significativamente más larga.

La idea crucial es que el tratamiento térmico al vacío tiene menos que ver con el calor y más con el entorno controlado. Al eliminar la contaminación atmosférica como el oxígeno, el proceso previene los defectos superficiales, lo que permite la creación de piezas con una resistencia, acabado y fiabilidad superiores que son inalcanzables con los métodos convencionales.

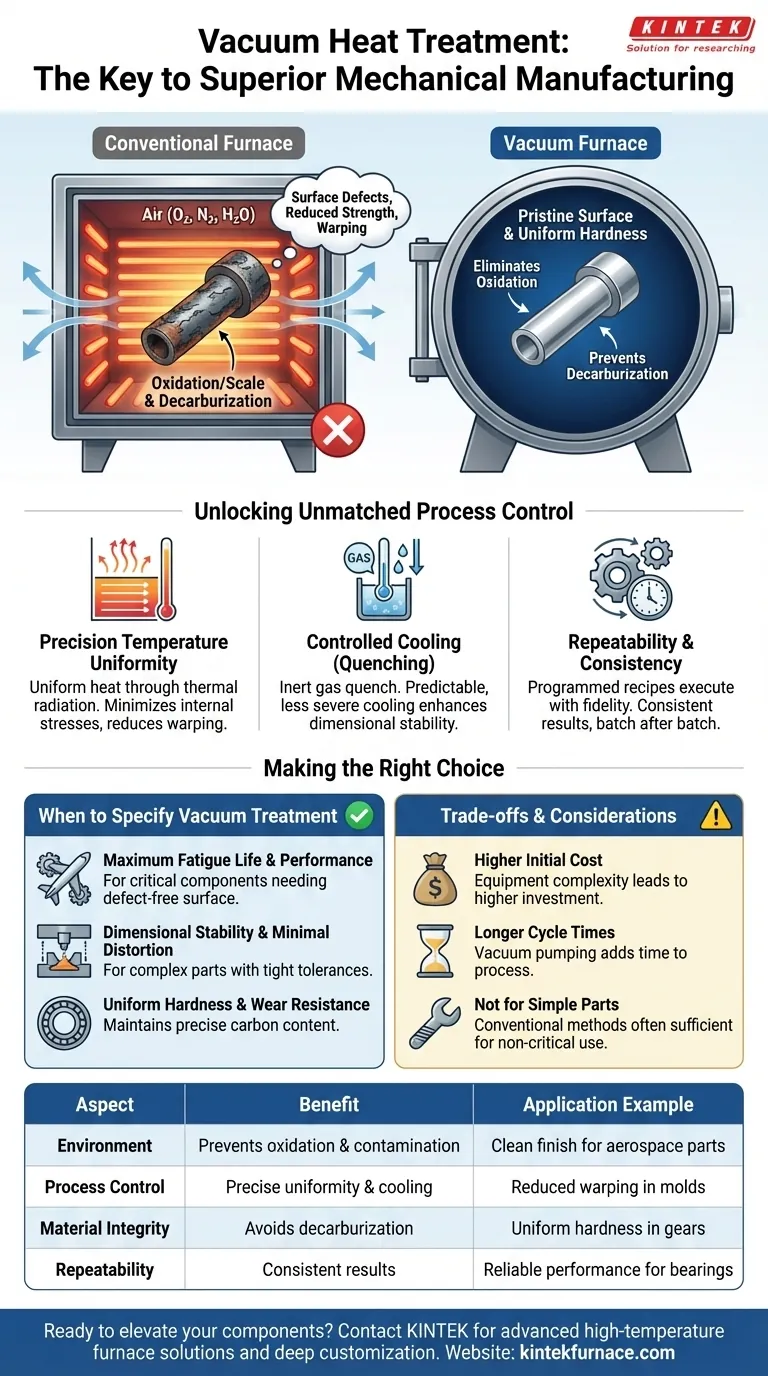

El principio fundamental: por qué es importante un vacío

La principal ventaja de realizar el tratamiento térmico al vacío es la eliminación de gases reactivos. Cuando los metales se calientan a altas temperaturas en presencia de aire, sus superficies reaccionan con el oxígeno, el nitrógeno y el vapor de agua, lo que provoca una degradación significativa.

Eliminación de la oxidación y la contaminación superficial

A altas temperaturas, el oxígeno se une agresivamente a la mayoría de los metales, formando una capa de óxido quebradiza y escamosa conocida como cascarilla (o cascarilla de óxido). Esta cascarilla no solo arruina el acabado superficial de la pieza, sino que también puede ocultar grietas superficiales y debe eliminarse mediante operaciones secundarias costosas como el rectificado o la limpieza química.

El tratamiento térmico al vacío previene completamente la oxidación, lo que resulta en una superficie brillante, limpia y lisa directamente al salir del horno.

Prevención de la descarburación

Para los aceros con alto contenido de carbono utilizados en herramientas, rodamientos y engranajes, otro peligro es la descarburación. Esto ocurre cuando el oxígeno de la atmósfera extrae átomos de carbono de la superficie del acero.

La pérdida de carbono superficial hace que la pieza sea más blanda y reduce drásticamente su resistencia al desgaste y su vida útil a la fatiga. Un entorno de vacío protege el contenido preciso de carbono del material, asegurando una dureza uniforme desde el núcleo hasta la superficie.

Desbloqueo de un control de proceso inigualable

Un vacío es el medio ideal para lograr un control absoluto sobre todo el ciclo de tratamiento térmico. Esto conduce a un nivel de precisión y repetibilidad que es fundamental para las aplicaciones de alto rendimiento.

Uniformidad precisa de la temperatura

En un horno normal, las corrientes de aire crean puntos calientes y fríos, lo que provoca un calentamiento irregular. En un vacío, el calor se transfiere principalmente a través de la radiación térmica, que es mucho más uniforme.

Esto asegura que toda la pieza, independientemente de su geometría compleja, alcance la temperatura objetivo al mismo tiempo. Esto minimiza las tensiones internas, reduciendo el riesgo de alabeo y distorsión.

Enfriamiento controlado (Temple)

La fase de enfriamiento, o temple, es tan crítica como el calentamiento para determinar la dureza final de una pieza. Los hornos de vacío permiten un temple altamente controlado rellenando la cámara con una presión precisa de gas inerte, como nitrógeno o argón.

Este método proporciona un temple mucho más predecible y menos severo que sumergir una pieza caliente en aceite o agua, mejorando aún más la estabilidad dimensional.

Repetibilidad y consistencia

Al eliminar las variables impredecibles de la química atmosférica, un horno de vacío puede ejecutar una receta programada de calentamiento y enfriamiento con una fidelidad excepcional. Esto asegura que cada pieza de un lote, y cada lote a lo largo del tiempo, reciba exactamente el mismo tratamiento, lo que lleva a productos finales altamente consistentes y fiables.

Comprensión de las compensaciones

Aunque es potente, el tratamiento térmico al vacío no es la solución para todas las aplicaciones. Sus beneficios conllevan consideraciones prácticas que deben sopesarse frente a los requisitos del proyecto.

Mayor coste inicial

El equipo del horno de vacío es significativamente más complejo y caro de comprar y mantener que los hornos atmosféricos convencionales. Este coste se refleja finalmente en el precio del tratamiento.

Tiempos de ciclo más largos

El proceso de evacuar la cámara a un vacío profundo y luego volver a llenarla para el temple añade tiempo al ciclo general. Para piezas de alto volumen y baja especificación, esto puede ser un cuello de botella.

No es una solución universal

Para componentes sencillos en los que el acabado superficial no es crítico y las tolerancias son amplias, el gasto y la complejidad adicionales del tratamiento al vacío pueden no estar justificados. Un proceso de tratamiento térmico convencional suele ser suficiente y más económico para estos casos de uso.

Cuándo especificar el tratamiento térmico al vacío

Tomar la decisión correcta depende totalmente de los requisitos de rendimiento y el valor del componente final.

- Si su principal enfoque es la máxima vida útil a la fatiga y el rendimiento: Especifique el tratamiento al vacío para componentes críticos como engranajes, rodamientos y piezas aeroespaciales, ya que la superficie prístina y libre de defectos no es negociable para la durabilidad.

- Si su principal enfoque es la estabilidad dimensional y la mínima distorsión: Elija el tratamiento al vacío para piezas complejas con tolerancias estrictas, como moldes de inyección y herramientas de precisión, donde el calentamiento uniforme y el enfriamiento controlado son primordiales.

- Si su principal enfoque es la rentabilidad para piezas no críticas: Un tratamiento atmosférico convencional probablemente proporcionará las propiedades necesarias de forma más económica para los componentes en los que la oxidación superficial y una ligera distorsión son aceptables.

En última instancia, comprender los beneficios únicos de un entorno de vacío controlado le permite tomar una decisión informada que se alinee con sus objetivos de ingeniería.

Tabla de resumen:

| Aspecto | Beneficio |

|---|---|

| Entorno | Previene la oxidación y la contaminación superficial, asegurando acabados limpios y brillantes |

| Control del proceso | Permite una uniformidad precisa de la temperatura y un enfriamiento controlado, reduciendo el alabeo |

| Integridad del material | Evita la descarburación, manteniendo una dureza uniforme y resistencia al desgaste |

| Repetibilidad | Proporciona resultados consistentes lote tras lote para un rendimiento fiable |

| Aplicaciones | Ideal para componentes críticos como engranajes, rodamientos y piezas aeroespaciales |

¿Listo para mejorar sus componentes mecánicos con un tratamiento térmico al vacío superior? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, brindando mayor resistencia, durabilidad y rendimiento para sus piezas críticas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus proyectos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga