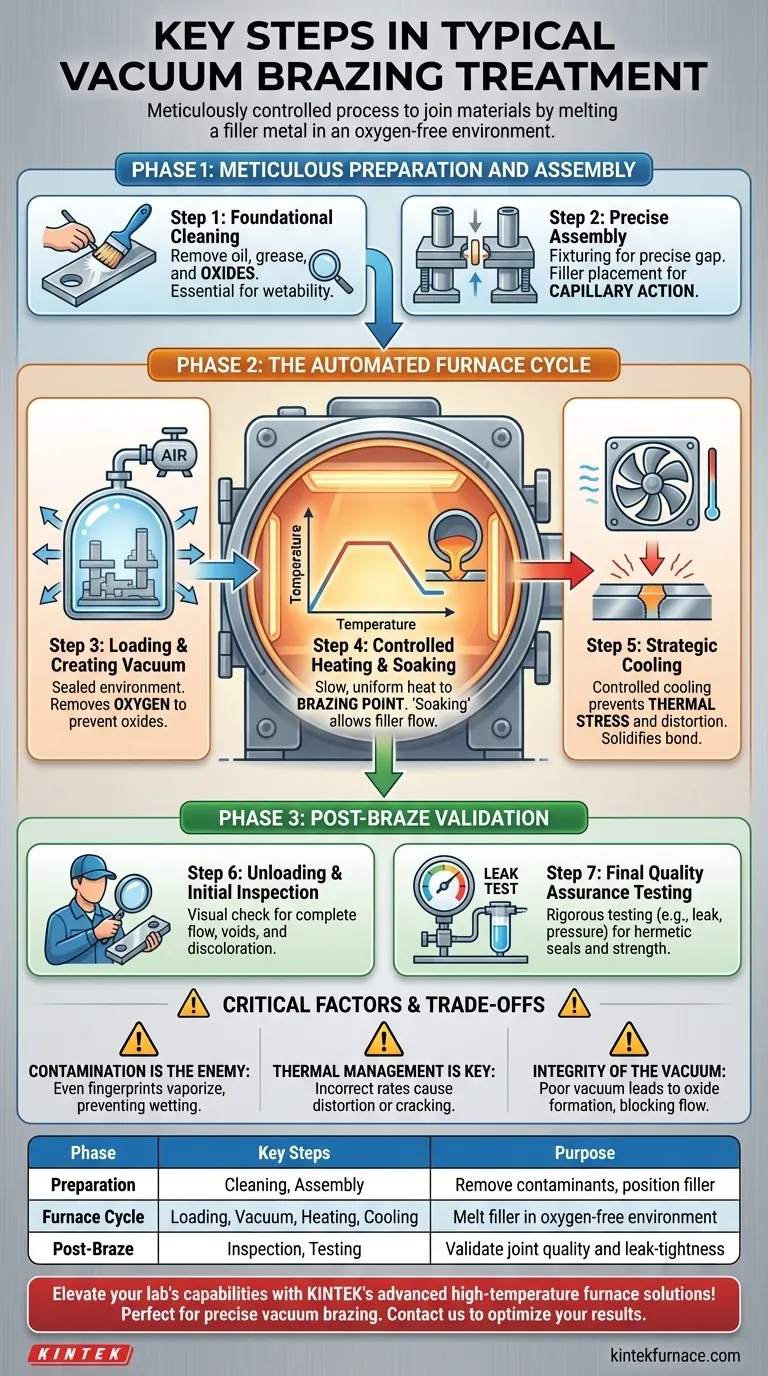

El proceso de soldadura fuerte al vacío es una secuencia meticulosamente controlada diseñada para unir materiales fundiendo un metal de aporte en un entorno libre de oxígeno. Consta de tres fases principales: preparar y ensamblar las piezas, ejecutar un ciclo de horno preciso y automatizado para fundir y solidificar el metal de aporte, y finalmente, realizar una rigurosa inspección y prueba posterior a la soldadura para validar la calidad de la unión.

En esencia, el éxito de la soldadura fuerte al vacío se trata menos de simplemente calentar metal y más de crear un entorno prístino y controlado. Todo el proceso está diseñado para prevenir la oxidación y gestionar el estrés térmico, asegurando que el metal de aporte pueda fluir perfectamente hacia la unión y formar un enlace excepcionalmente fuerte y limpio.

Fase 1: Preparación y Ensamblaje Meticulosos

Esta fase inicial es fundamental. Los errores cometidos aquí no se pueden corregir más tarde en el horno y son la fuente más común de fallos en la soldadura fuerte.

Paso 1: Limpieza Fundamental

Todos los componentes a unir deben limpiarse rigurosamente. El objetivo es eliminar todos los contaminantes superficiales como aceites, grasas y, lo más importante, óxidos.

Una superficie perfectamente limpia es esencial para que el metal de aporte fundido "moje" y se adhiera a los materiales base, lo cual es un prerrequisito para una unión fuerte.

Paso 2: Ensamblaje Preciso

Las piezas limpias se ensamblan en su configuración final. El metal de aporte de soldadura fuerte se coloca en o cerca de la interfaz de la unión.

Este metal de aporte puede ser un alambre o anillo preformado, una lámina delgada, un polvo o una pasta. Las piezas deben sujetarse firmemente con una separación precisa para permitir que la acción capilar atraiga el metal de aporte fundido hacia toda la unión.

Fase 2: El Ciclo del Horno Automatizado

Una vez ensambladas, las piezas se cargan en el horno para el proceso central, que generalmente es gestionado por un microprocesador para el máximo control y repetibilidad.

Paso 3: Carga y Creación del Vacío

Los componentes ensamblados se colocan cuidadosamente en herramientas de carga o bastidores dentro del horno de vacío. Se sella la puerta del horno y un sistema de bombeo de alta potencia elimina el aire.

La creación de un vacío es el paso definitorio de este proceso. Elimina el oxígeno y otros gases reactivos, evitando la formación de óxidos en las superficies metálicas a medida que se calientan.

Paso 4: Calentamiento Controlado y Mantenimiento

El horno comienza un ciclo de calentamiento preprogramado. La temperatura se eleva de manera lenta y controlada para asegurar que todas las partes del ensamblaje se calienten uniformemente.

La temperatura sube hasta el punto de soldadura fuerte designado, que está por encima del punto de fusión del metal de aporte (su temperatura de liquidus). El ensamblaje se mantiene a esta temperatura durante un corto período, un proceso llamado "mantenimiento", lo que permite que el metal de aporte se vuelva completamente líquido y fluya completamente hacia la unión mediante acción capilar.

Paso 5: Enfriamiento Estratégico

Después del mantenimiento, el horno inicia un ciclo de enfriamiento controlado. La velocidad de enfriamiento es tan crítica como la velocidad de calentamiento.

Ralentizar el proceso de enfriamiento previene el estrés térmico, la distorsión y el agrietamiento, permitiendo que el metal de aporte se solidifique en una unión metalúrgica fuerte, uniforme y estable.

Fase 3: Validación Post-Soldadura Fuerte

Una vez que el ensamblaje se ha enfriado por completo, se retira del horno para la verificación final.

Paso 6: Descarga e Inspección Inicial

El componente soldado fuerte se desempaca cuidadosamente y se somete a una inspección visual exhaustiva. Los técnicos buscan un flujo de metal de aporte completo y uniforme alrededor de la unión, sin signos de vacíos o decoloración.

Paso 7: Pruebas Finales de Aseguramiento de la Calidad

Dependiendo de la aplicación del componente, puede someterse a pruebas adicionales. Para piezas aeroespaciales o hidráulicas, esto a menudo incluye pruebas de presión o fugas para garantizar que la unión esté herméticamente sellada.

Comprensión de las Compensaciones y Factores Críticos

Lograr una soldadura fuerte perfecta requiere dominar varias variables. Ignorar cualquiera de ellas puede llevar a la falla del componente.

La Contaminación es el Enemigo

El riesgo más significativo es una limpieza inadecuada. Incluso una huella dactilar puede dejar aceites que se vaporizarán en el horno, contaminarán la superficie y evitarán que la aleación de soldadura moje correctamente, lo que resultará en una unión débil o incompleta. Las salas de ensamblaje limpias son un requisito de instalación crítico.

La Gestión Térmica es Clave

Una velocidad de calentamiento o enfriamiento incorrecta es una causa principal de falla. Calentar demasiado rápido puede hacer que los componentes se distorsionen, mientras que enfriar demasiado rápido puede inducir tensiones internas que conducen al agrietamiento y a la falla de la unión bajo carga.

La Integridad del Vacío

Un vacío deficiente o insuficiente no eliminará todo el oxígeno. Esto hará que se formen óxidos en las superficies metálicas calientes, actuando como una barrera que bloquea el flujo del metal de aporte y compromete la integridad de toda la unión.

Tomar la Decisión Correcta para su Objetivo

Su objetivo específico determinará qué fase del proceso exige más atención.

- Si su enfoque principal es la resistencia y fiabilidad de la unión: Preste atención obsesiva a la limpieza fundamental y asegúrese de que su ciclo de enfriamiento sea lento y controlado para minimizar el estrés térmico.

- Si su enfoque principal es producir componentes estancos: Priorice la calidad de su horno de vacío e implemente protocolos rigurosos de prueba final, como pruebas de presión o de fugas de helio.

- Si su enfoque principal es evitar la distorsión en ensamblajes complejos: Su principal preocupación debe ser el calentamiento y enfriamiento uniformes, lo que requiere accesorios bien diseñados y un perfil de horno controlado con precisión.

En última instancia, dominar la soldadura fuerte al vacío consiste en comprenderla como un sistema completo e interconectado donde cada paso impacta directamente en la calidad final del enlace.

Tabla Resumen:

| Fase | Pasos Clave | Propósito |

|---|---|---|

| Preparación | Limpieza, Ensamblaje | Eliminar contaminantes, posicionar el metal de aporte para la acción capilar |

| Ciclo del Horno | Carga, Vacío, Calentamiento, Enfriamiento | Fundir el metal de aporte en ambiente libre de oxígeno, prevenir el estrés térmico |

| Post-Soldadura Fuerte | Inspección, Pruebas | Validar la calidad de la unión, asegurar resistencia y estanqueidad |

¡Mejore las capacidades de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos fiables como Hornos de Vacío y Atmósfera, perfectos para procesos precisos de soldadura fuerte al vacío. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ofreciendo un rendimiento y durabilidad superiores. Contáctenos hoy para discutir cómo nuestros productos pueden optimizar sus resultados de soldadura fuerte e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural