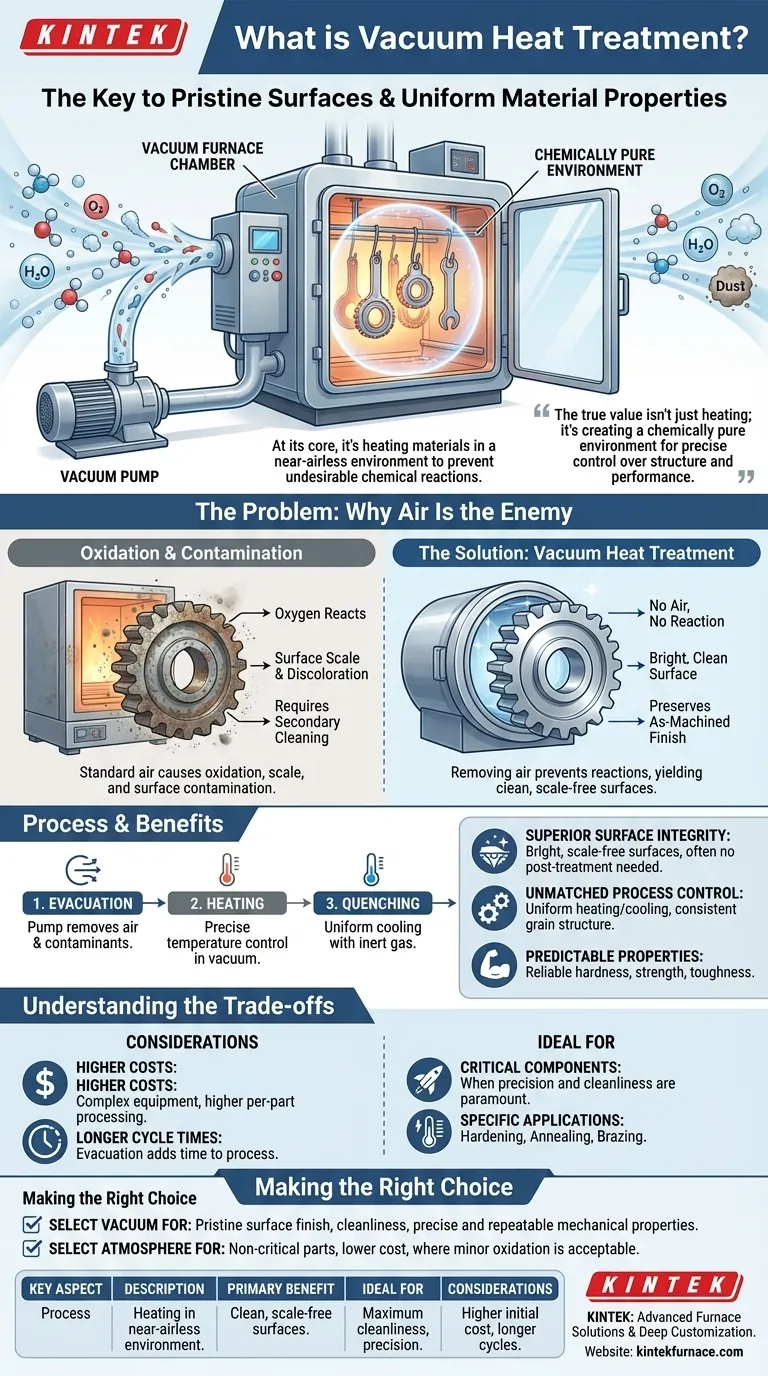

En esencia, el tratamiento térmico al vacío es un proceso altamente controlado en el que los materiales se calientan dentro de un horno al que se le ha extraído el aire. Al crear un vacío, este método previene fundamentalmente las reacciones químicas indeseables, como la oxidación, que ocurren cuando los metales se calientan en una atmósfera normal. Esto da como resultado componentes con una superficie limpia y brillante y propiedades de material excepcionalmente uniformes.

El verdadero valor del tratamiento térmico al vacío no es solo calentar metal; se trata de crear un ambiente químicamente puro. Esto elimina la contaminación de la superficie y brinda a los ingenieros un control preciso sobre la estructura y el rendimiento final de un material, algo que los métodos tradicionales no pueden garantizar.

El problema: por qué el aire es el enemigo del tratamiento térmico

Para comprender el valor del vacío, primero debe comprender los problemas causados por una atmósfera normal durante el calentamiento.

El problema de la oxidación

Cuando los metales se calientan en presencia de oxígeno, se oxidan. Esto crea una capa de cascarilla o decoloración en la superficie.

Esta capa de oxidación a menudo debe eliminarse mediante procesos secundarios como el chorro de arena o la limpieza química, lo que agrega tiempo y costo, al tiempo que puede afectar las dimensiones finales de la pieza.

El desafío de la contaminación

El aire estándar no es solo oxígeno y nitrógeno. Contiene vapor de agua, polvo y otros contaminantes.

A altas temperaturas, estos elementos pueden reaccionar con la superficie del material, lo que lleva a cambios impredecibles en su química y propiedades mecánicas.

Cómo el tratamiento térmico al vacío proporciona la solución

Al eliminar el aire de la cámara del horno, el proceso de vacío aborda directamente las causas fundamentales de estos problemas.

El principio: eliminación de la atmósfera

Una bomba de vacío evacua el horno sellado, reduciendo la presión interna a un vacío casi perfecto.

Esto elimina los elementos reactivos, principalmente oxígeno y vapor de agua, que de otro modo comprometerían la superficie y la integridad del material.

El proceso: de la evacuación al enfriamiento

Primero, el material se carga en la cámara sellada. Luego, el sistema se bombea hasta el nivel de vacío requerido, eliminando los contaminantes en el proceso.

El material se calienta a una temperatura precisa, se mantiene durante una duración específica y luego se enfría (templa) de manera altamente controlada, a menudo utilizando un gas inerte como nitrógeno o argón. Esto asegura un enfriamiento uniforme y resultados predecibles.

El resultado: integridad superficial superior

Debido a que no hay oxígeno con el que reaccionar, las piezas salen del horno con una superficie brillante, limpia y libre de cascarilla.

Esto a menudo elimina la necesidad de limpieza posterior al tratamiento, preservando el acabado mecanizado y la precisión dimensional del componente.

El beneficio: control de proceso inigualable

Los hornos de vacío permiten un calentamiento y enfriamiento extremadamente uniformes. Esta gestión térmica precisa da como resultado una estructura de grano más consistente en todo el material.

El resultado es un componente con propiedades mecánicas más fiables y repetibles, como dureza, resistencia y tenacidad.

Comprendiendo las ventajas y desventajas

Aunque potente, el tratamiento térmico al vacío no es una solución universal. Implica consideraciones específicas.

Costos iniciales y operativos más altos

Los hornos de vacío y sus sistemas de bombeo asociados son más complejos y costosos que los hornos de atmósfera convencionales. Esto puede traducirse en un costo de procesamiento por pieza más alto.

Tiempos de ciclo potencialmente más largos

El paso de evacuar el horno a un nivel de vacío profundo agrega tiempo al ciclo general del proceso en comparación con simplemente calentar una pieza en un horno de atmósfera.

Idoneidad del proceso

Si bien es excelente para muchas aplicaciones como el endurecimiento, el recocido y la soldadura fuerte, algunos tratamientos superficiales pueden realizarse de manera más eficiente o efectiva utilizando atmósferas de gas controladas en lugar de un vacío profundo.

Tomando la decisión correcta para su aplicación

La selección del método de tratamiento térmico adecuado depende completamente de los requisitos específicos de su proyecto en cuanto a rendimiento, acabado y costo.

- Si su enfoque principal es un acabado superficial impecable y limpieza: El tratamiento al vacío es la opción superior, ya que previene la oxidación y a menudo elimina la necesidad de operaciones de limpieza secundarias.

- Si su enfoque principal es lograr propiedades mecánicas precisas y repetibles: El calentamiento uniforme y el enfriamiento controlado que ofrece un horno de vacío brindan una consistencia inigualable para componentes críticos.

- Si su enfoque principal es la minimización de costos para piezas no críticas: El tratamiento térmico tradicional basado en atmósfera puede ser una opción más económica si la oxidación superficial menor y la variabilidad son aceptables.

En última instancia, elegir el tratamiento térmico al vacío es una inversión en control de calidad, asegurando que sus materiales alcancen su máximo potencial de rendimiento e integridad.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Calentamiento de materiales en un ambiente casi sin aire para prevenir reacciones químicas. |

| Beneficio principal | Superficies limpias, sin cascarilla y propiedades de material altamente uniformes. |

| Ideal para | Aplicaciones que requieren máxima limpieza, precisión y rendimiento repetible. |

| Consideraciones | Costo inicial más alto y tiempos de ciclo más largos en comparación con los hornos de atmósfera. |

¿Listo para liberar todo el potencial de sus materiales con un tratamiento térmico de vacío de precisión?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de vacío y atmósfera, muflas, tubos, hornos rotatorios y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Contáctenos hoy mismo utilizando el formulario a continuación para analizar cómo nuestra tecnología de hornos de vacío puede brindar un control de calidad superior, eliminar la limpieza secundaria y garantizar que sus componentes alcancen su máximo rendimiento e integridad.

[Póngase en contacto - #ContactForm]

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior