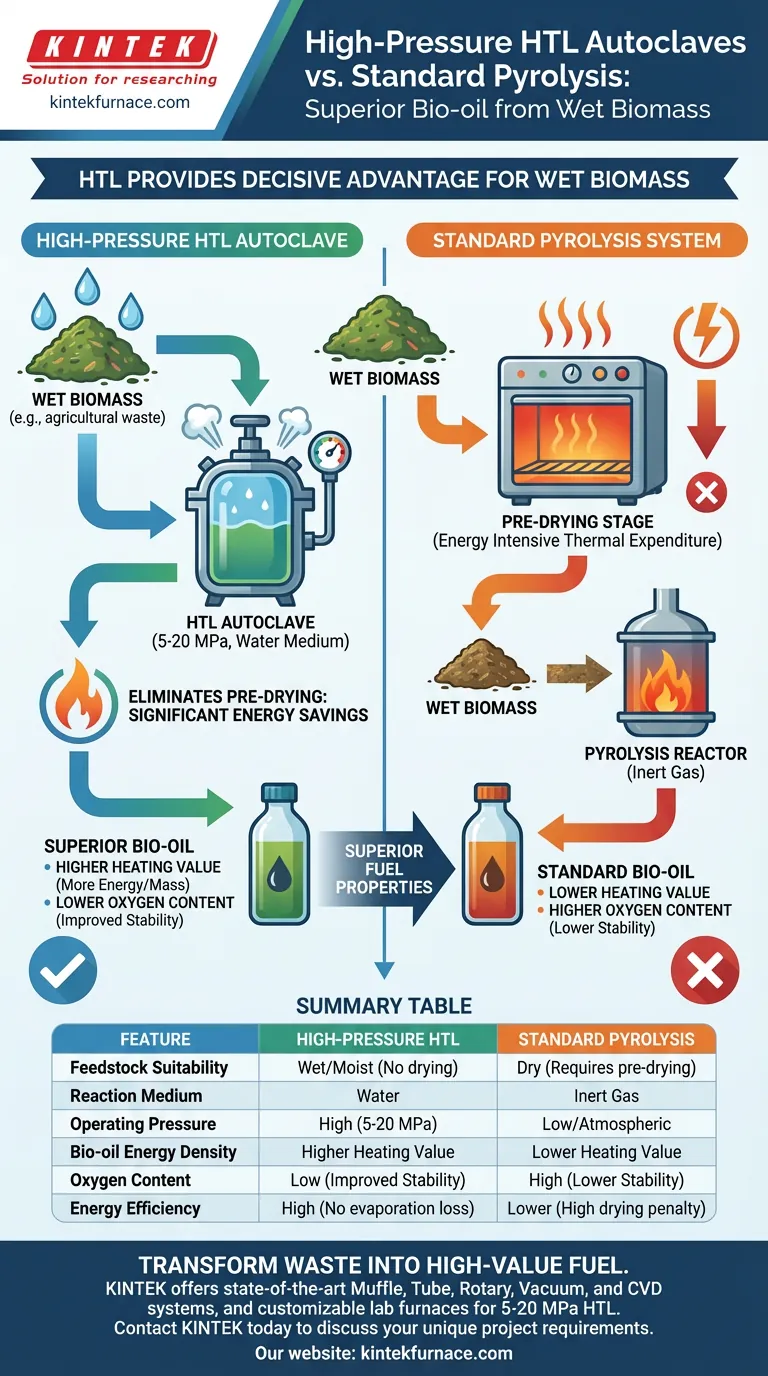

Los autoclaves de alta presión ofrecen una ventaja decisiva al procesar biomasa húmeda al eliminar la etapa de presecado requerida por la pirólisis estándar. Operando a presiones entre 5 y 20 MPa con agua como medio de reacción, estos sistemas reducen significativamente el consumo de energía y producen un bioaceite con propiedades de combustible superiores.

El valor estratégico de la Liquefracción Hidrotermal (HTL) radica en su capacidad para convertir residuos agrícolas húmedos en combustible de alta calidad sin la penalización energética del secado, lo que resulta en un bioaceite con mayores valores caloríficos y menor contenido de oxígeno.

Eficiencia Energética y Flexibilidad de Materia Prima

Eliminación del Paso de Presecado

Los sistemas de pirólisis estándar generalmente requieren biomasa seca para funcionar eficazmente. En contraste, los autoclaves HTL utilizan agua como medio de reacción principal. Esto le permite procesar materias primas húmedas, como residuos agrícolas húmedos, directamente sin reducir estrictamente el contenido de humedad primero.

Reducción del Consumo de Energía

Debido a que se elimina la fase de presecado, la huella energética general del proceso de conversión se reduce significativamente. Evita el gasto sustancial de energía térmica típicamente necesario para evaporar el agua de la biomasa antes de que comience el procesamiento.

El Papel de la Alta Presión

Para mantener el agua en fase líquida a temperaturas elevadas, estos autoclaves operan a presiones sustanciales, específicamente entre 5 y 20 MPa. Este entorno de alta presión facilita la descomposición química de la biomasa dentro del medio acuoso.

Mejoras en la Calidad del Producto

Mayor Valor Calorífico

El producto de los autoclaves HTL es químicamente distinto del aceite de pirólisis estándar. El bioaceite producido en estos sistemas de alta presión típicamente presenta un mayor valor calorífico. Esto significa que el combustible producido contiene más energía por unidad de masa, lo que lo convierte en una fuente de energía más potente.

Menor Contenido de Oxígeno

La estabilidad y calidad del bioaceite a menudo están inversamente relacionadas con los niveles de oxígeno. HTL produce bioaceite con un menor contenido de oxígeno en comparación con el aceite de pirólisis. Esta reducción de oxígeno generalmente se correlaciona con una mejor estabilidad y compatibilidad para aplicaciones de combustible.

Comprensión de los Requisitos Operativos

Gestión de Entornos de Alta Presión

Si bien HTL ofrece beneficios de producto y eficiencia, requiere una gestión robusta del equipo. El sistema debe mantener de manera confiable presiones de 5 a 20 MPa para funcionar. Este requisito operativo dicta la necesidad de un diseño de reactor especializado capaz de manejar condiciones de alto estrés de manera segura.

Tomando la Decisión Correcta para Su Proyecto

La decisión entre HTL y pirólisis estándar depende en gran medida de su material de entrada y sus objetivos de calidad.

- Si su enfoque principal es procesar biomasa húmeda: Elija HTL para omitir el proceso de secado intensivo en energía y reducir los costos operativos.

- Si su enfoque principal es la calidad final del combustible: Elija HTL para asegurar un bioaceite con mayor densidad energética (valor calorífico) y menor contenido de oxígeno.

Al alinear la elección de su reactor con el contenido de humedad de su materia prima, maximiza tanto la eficiencia energética como el valor del producto.

Tabla Resumen:

| Característica | Autoclave HTL de Alta Presión | Sistema de Pirólisis Estándar |

|---|---|---|

| Idoneidad de la Materia Prima | Biomasa Húmeda/Moist (Sin secado) | Biomasa Seca (Requiere presecado) |

| Medio de Reacción | Agua (Subcrítica/Supercrítica) | Gas Inerte |

| Presión de Operación | Alta (5 - 20 MPa) | Baja/Atmosférica |

| Densidad Energética del Bioaceite | Mayor Valor Calorífico (HHV) | Menor Valor Calorífico |

| Contenido de Oxígeno | Bajo (Mejor Estabilidad) | Alto (Menor Estabilidad) |

| Eficiencia Energética | Alta (Sin pérdida por evaporación) | Menor (Alta penalización por secado) |

Transforme Sus Residuos en Combustible de Alto Valor

Maximice su eficiencia energética y la calidad del combustible con las soluciones avanzadas de alta presión de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de última generación Muffle, Tube, Rotary, Vacuum y CVD, junto con hornos de laboratorio de alta temperatura personalizables diseñados para manejar las rigurosas demandas de 5-20 MPa de la Liquefracción Hidrotermal.

Ya sea que esté procesando residuos agrícolas húmedos o desarrollando biocombustibles de próxima generación, nuestro equipo de ingeniería proporciona los diseños de reactores especializados que necesita para garantizar la seguridad y el rendimiento. ¡Póngase en contacto con KINTEK hoy mismo para discutir los requisitos únicos de su proyecto!

Guía Visual

Referencias

- Jean de Dieu Marcel Ufitikirezi, Luboš Smutný. Agricultural Waste Valorization: Exploring Environmentally Friendly Approaches to Bioenergy Conversion. DOI: 10.3390/su16093617

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es la función de un horno de recocido al vacío en el polvo de aleación U-6Nb? Lograr la deshidrogenación de alta pureza

- ¿Cuál es la función de un enfriador de horno de vacío? Refrigeración esencial para precisión y protección

- ¿Cuáles son las ventajas del proceso de uso de un horno de secado al vacío? Tratamiento Superior de Lodos Cerámicos de Alta Entropía

- ¿Cuál es la diferencia entre un horno mufla y un horno de vacío? Elija el calor adecuado para su proceso

- ¿Cuál es el rango de temperatura típico para el recocido al vacío? Adapte las temperaturas a las necesidades de su material

- ¿Qué beneficios ofrece el tratamiento térmico al vacío sobre los métodos tradicionales? Logre una calidad y un control superiores del material

- ¿Cuáles son las ventajas del endurecimiento al vacío en términos de deformación y oxidación? Logre una estabilidad dimensional y una calidad de superficie superiores

- ¿Cuál es la importancia del control de la temperatura en el condensador durante el proceso de destilación del magnesio?