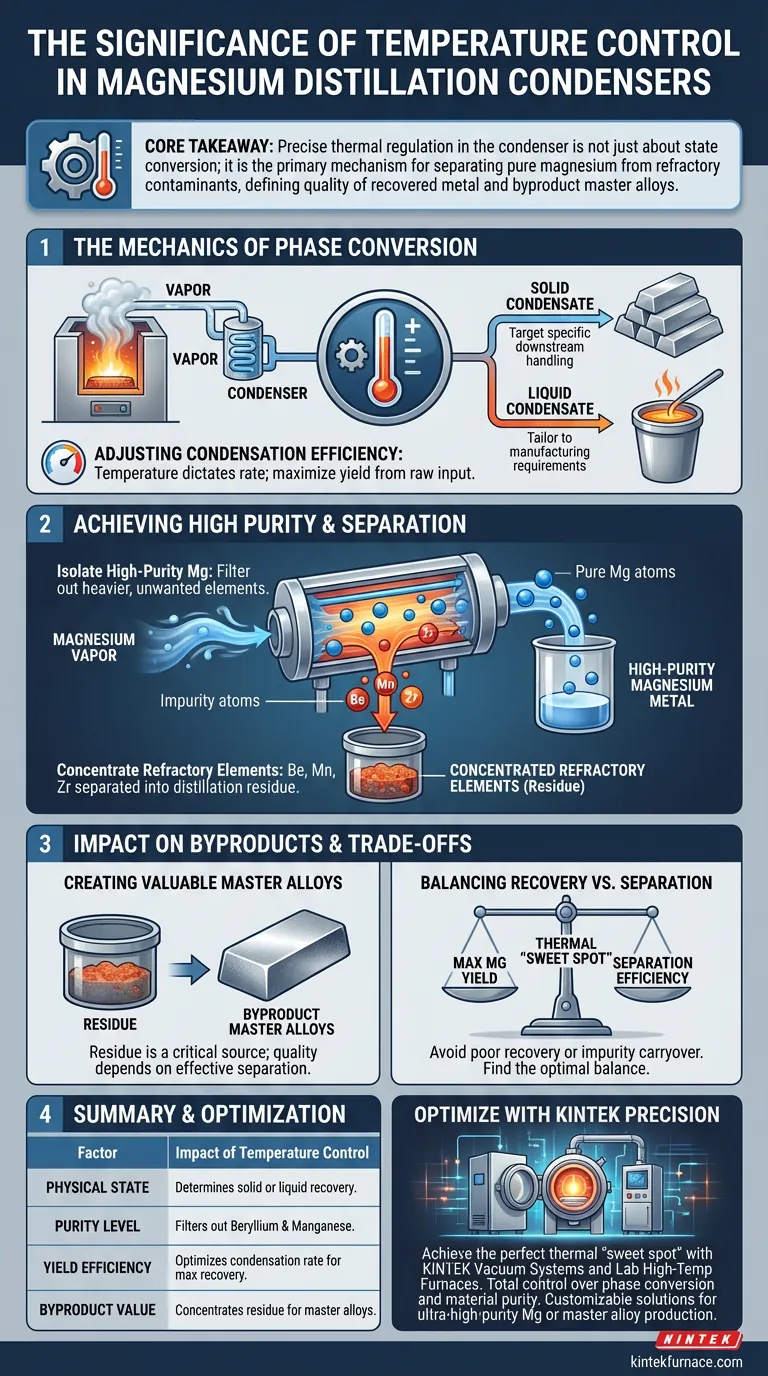

El control de la temperatura en el condensador es la variable crítica que determina tanto el estado físico como la pureza química del magnesio recuperado. Al regular estrictamente las condiciones térmicas, los operadores gestionan la conversión del magnesio gaseoso en formas sólidas o líquidas específicas, lo que influye directamente en la eficiencia de todo el proceso de destilación.

Conclusión Clave: La regulación térmica precisa en el condensador no se trata solo de la conversión de estado; es el mecanismo principal para separar el magnesio puro de los contaminantes refractarios, definiendo así la calidad tanto del metal recuperado como de las superaleaciones subproductos.

La Mecánica de la Conversión de Fase

Determinación de la Forma del Condensado

La función fundamental del condensador es transicionar el magnesio de un estado gaseoso a una forma física utilizable.

Dependiendo de los ajustes de temperatura específicos aplicados, el sistema puede apuntar a la producción de condensados sólidos o líquidos. Esta flexibilidad permite adaptar el proceso a requisitos específicos de manejo o fabricación posteriores.

Ajuste de la Eficiencia de Condensación

La temperatura dicta directamente la eficiencia del proceso de condensación.

Manipulando el gradiente térmico, los operadores pueden maximizar la tasa a la que se captura el magnesio del flujo de vapor. Esto asegura el mayor rendimiento posible del metal a partir de la entrada bruta.

Logro de Alta Pureza y Separación

Aislamiento de Magnesio de Alta Pureza

El proceso de destilación se basa en el control de la temperatura para actuar como un filtro.

Cuando el condensador opera a temperaturas óptimas, facilita la recuperación de magnesio metálico de alta pureza. Esto asegura que el producto final de magnesio esté libre de elementos más pesados e indeseables que no se vaporizan ni se condensan bajo las mismas condiciones.

Concentración de Elementos Refractarios

Una función clave de la temperatura del condensador es asegurar que ciertos elementos refractarios no contaminen el magnesio.

Elementos como el berilio, el manganeso y el circonio se separan eficazmente en esta etapa. Dado que no se recolectan en el condensador junto con el magnesio, se concentran en el residuo de destilación.

Impacto en los Subproductos

Creación de Valiosas Superaleaciones

El residuo que queda no es simplemente un desecho; es una fuente crítica para productos secundarios.

Al asegurar que los elementos refractarios permanezcan en el residuo, el proceso crea una base concentrada para superaleaciones subproductos. La calidad y la composición química de estas aleaciones dependen directamente de la eficacia con la que se separó el magnesio en el condensador.

Comprensión de las Compensaciones Operativas

Equilibrio entre Recuperación y Separación

A menudo existe un delicado equilibrio entre maximizar el rendimiento de magnesio y mantener la eficiencia de separación.

Si el perfil de temperatura es incorrecto, se corre el riesgo de una baja tasa de recuperación de magnesio o de la arrastre de impurezas. El objetivo es encontrar el "punto óptimo" térmico que recupere la máxima cantidad de magnesio manteniendo los elementos refractarios estrictamente confinados al residuo.

Tomar la Decisión Correcta para su Objetivo

Para optimizar el proceso de destilación de magnesio, debe ajustar sus parámetros térmicos en función de su producto final deseado.

- Si su enfoque principal es el Magnesio de Alta Pureza: Priorice las temperaturas del condensador que maximicen la eficiencia de condensación para capturar el vapor de magnesio excluyendo los elementos más pesados.

- Si su enfoque principal es la Producción de Superaleaciones: Asegure que el proceso de separación sea lo suficientemente riguroso para concentrar completamente el berilio, el manganeso y el circonio en el residuo de destilación.

En última instancia, la temperatura del condensador es la palanca que controla la distribución del valor entre su metal purificado y su materia prima para aleaciones.

Tabla Resumen:

| Factor | Impacto del Control de Temperatura |

|---|---|

| Estado Físico | Determina si el magnesio se recupera como sólido o líquido. |

| Nivel de Pureza | Filtra elementos refractarios como el Berilio y el Manganeso. |

| Eficiencia de Rendimiento | Optimiza la tasa de condensación para maximizar la recuperación de metal. |

| Valor del Subproducto | Concentra elementos refractarios en el residuo para superaleaciones. |

Optimice su Destilación de Metales con Precisión KINTEK

Lograr el "punto óptimo" térmico perfecto en la destilación de magnesio requiere equipos que ofrezcan una precisión inquebrantable. KINTEK proporciona Sistemas de Vacío y Hornos de Alta Temperatura de Laboratorio líderes en la industria, diseñados para brindarle un control total sobre la conversión de fase y la pureza del material.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer los desafíos únicos de su proceso de refinación. Ya sea que esté apuntando a magnesio de ultra alta pureza o a la producción de superaleaciones concentradas, KINTEK tiene la solución.

¿Listo para mejorar el rendimiento de su laboratorio? Contáctenos hoy para discutir sus necesidades de hornos de alta temperatura personalizados con nuestro equipo de ingeniería.

Guía Visual

Referencias

- В. Н. Володин, Xeniya Linnik. Recycling of beryllium, manganese, and zirconium from secondary alloys by magnesium distillation in vacuum. DOI: 10.31643/2024/6445.42

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar vacío y atmósferas controladas en los hornos de sinterización? Logre una calidad de material y una eficiencia superiores

- ¿Cómo difiere la transferencia de calor en hornos de vacío frente a hornos de aire? Puntos Clave para Su Laboratorio

- ¿Qué función cumple un horno de sinterización de alto vacío en la densificación de Ti6Al4V? Lograr una pureza superior del material

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío para partículas de Co-Fe-ZIF? Preservar la integridad estructural.

- ¿Cuál es el propósito de introducir gas argón en un horno de vacío durante la etapa de enfriamiento de la destilación al vacío de magnesio? Garantizar la pureza y la eficiencia

- ¿Cuál es el nivel máximo de vacío para un horno de alto vacío? Logre un procesamiento ultralimpio para materiales avanzados

- ¿Qué papel juega un horno de recocido al vacío en las uniones de AlCoCrFeNi2.1? Garantiza la estabilidad microestructural y la difusión pura

- ¿Por qué se requiere un horno de secado al vacío para procesar polvo de alúmina de lodo rojo molido en bola? Datos esenciales de secado