El nivel máximo definitivo de vacío para un horno de alto vacío suele ser de 7×10⁻⁴ Pascales (Pa). Esta presión extremadamente baja, mucho más allá de lo que se encuentra en un vacío estándar, es la clave para desbloquear el procesamiento de materiales avanzados al crear un entorno casi perfectamente estéril a temperaturas muy altas.

Un horno de alto vacío no se trata solo de alcanzar altas temperaturas; su función principal es crear un entorno ultralimpio. El nivel de vacío especificado es crítico para prevenir reacciones químicas como la oxidación que de otro modo comprometerían la integridad de los materiales sensibles durante el calentamiento.

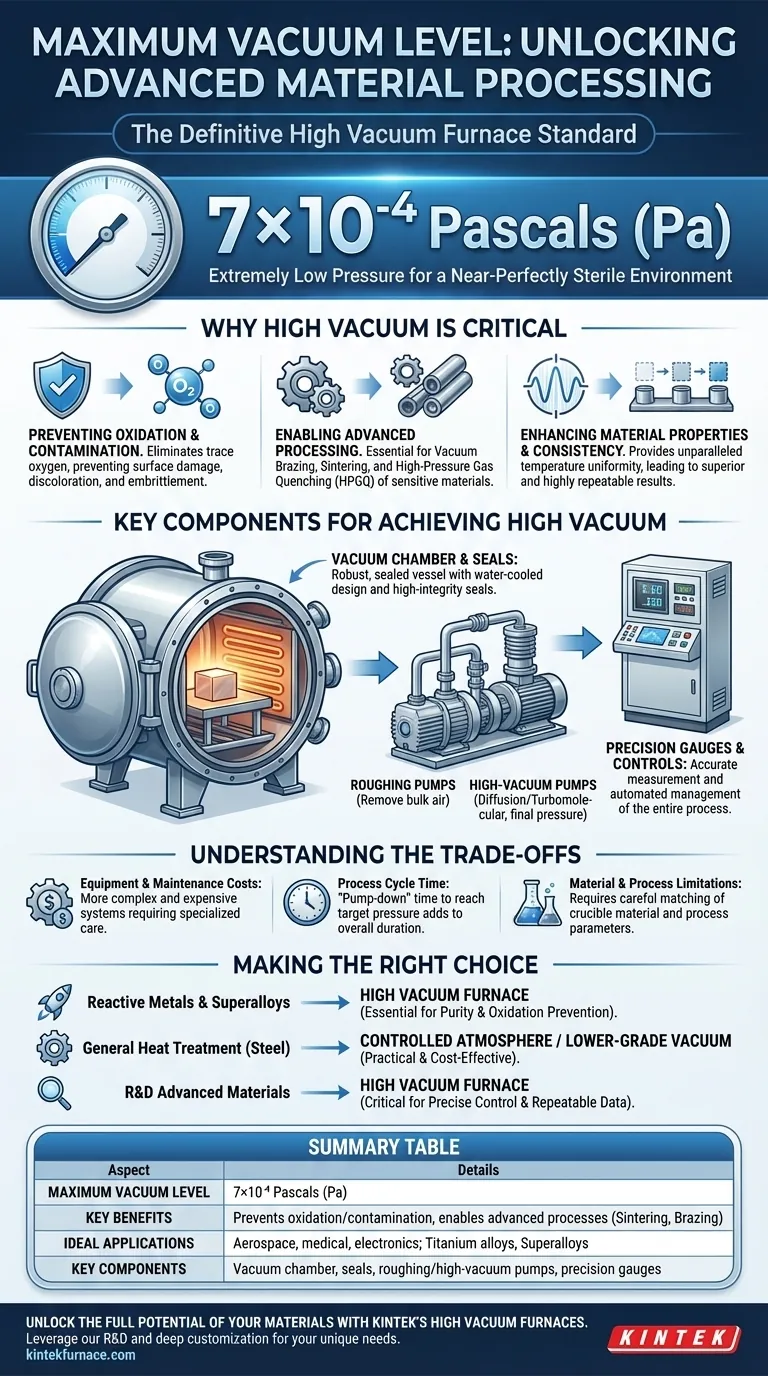

Por qué el alto vacío es crítico en la tecnología de hornos

Operar un horno bajo alto vacío se trata fundamentalmente de control. A las temperaturas extremas requeridas para procesos como la sinterización o la soldadura fuerte, los materiales se vuelven altamente reactivos. Un alto vacío elimina los gases atmosféricos que de otro modo causarían reacciones químicas no deseadas.

Prevención de la oxidación y la contaminación

El propósito principal del vacío es eliminar el oxígeno y otros gases reactivos. Incluso cantidades mínimas de oxígeno a 2000°F (1100°C) pueden causar una oxidación significativa en la superficie de los metales, lo que lleva a la decoloración, la fragilidad y el compromiso de la integridad estructural.

Al reducir la presión a casi cero, el horno prácticamente elimina el riesgo de contaminación, asegurando que la composición química del material permanezca pura.

Permitiendo el procesamiento de materiales avanzados

Ciertos procesos metalúrgicos solo son posibles en vacío. Un entorno de alto vacío es esencial para:

- Soldadura fuerte al vacío: Unir dos materiales con un metal de aporte sin el uso de fundente, lo que resulta en una unión limpia, fuerte y uniforme.

- Sinterización al vacío: Fusionar polvos metálicos por debajo de su punto de fusión para formar una pieza sólida y densa. El vacío previene la oxidación de los polvos finos.

- Templado con gas a alta presión (HPGQ): Enfriamiento rápido de piezas con un gas inerte después del ciclo de calentamiento. El proceso comienza desde un vacío limpio para asegurar que el propio gas de templado no cause contaminación.

Estos procesos son vitales para producir componentes de alto rendimiento para las industrias aeroespacial, médica y electrónica utilizando materiales como aleaciones de titanio, acero inoxidable y superaleaciones de alta temperatura.

Mejora de las propiedades y la consistencia del material

El procesamiento al vacío proporciona una uniformidad de temperatura incomparable, a menudo dentro de unos pocos grados en toda la pieza. Esta precisión, combinada con la ausencia de contaminación, conduce a propiedades de materiales superiores y altamente repetibles.

Todo el ciclo de calentamiento y enfriamiento se puede controlar por computadora, asegurando que cada lote cumpla con las mismas especificaciones metalúrgicas exactas.

Componentes clave que logran un alto vacío

Lograr y mantener un nivel de vacío de 7×10⁻⁴ Pa requiere un sistema sofisticado y robusto. Varios componentes clave trabajan en conjunto para crear este entorno.

La cámara de vacío y los sellos

La cámara es un recipiente robusto y sellado que contiene los elementos calefactores y la pieza de trabajo. Los diseños modernos de "pared fría" utilizan intercapas enfriadas por agua para mantener el exterior del horno a una temperatura segura mientras el interior alcanza temperaturas de hasta 2600°C. La integridad de los sellos es primordial.

El sistema de bombeo de vacío

Este es el corazón del horno. Típicamente, implica una serie de bombas que trabajan en etapas para eliminar las moléculas de aire de la cámara. Las bombas de desbaste eliminan la mayor parte del aire primero, seguidas por las bombas de alto vacío (como las bombas de difusión o turbomoleculares) que reducen la presión al nivel objetivo final.

Manómetros y controles de precisión

Se requieren manómetros especializados para medir con precisión presiones tan bajas. Estos datos se introducen en un sistema de control eléctrico que gestiona las bombas, los elementos calefactores y los sistemas de templado por gas, lo que permite un control preciso y automatizado de todo el proceso.

Entendiendo las compensaciones

Si bien es potente, la tecnología de alto vacío viene con complejidades y compensaciones inherentes que es importante comprender.

Costos de equipo y mantenimiento

Los hornos de alto vacío son significativamente más complejos y costosos que sus contrapartes atmosféricas o de bajo vacío. Las bombas, los manómetros y los sellos de alta pureza requieren conocimientos especializados y un programa de mantenimiento riguroso para garantizar un rendimiento fiable.

Tiempo del ciclo de proceso

Lograr un alto vacío no es instantáneo. El tiempo de "bombeo" requerido para evacuar la cámara a la presión objetivo puede agregar un tiempo considerable al ciclo general del proceso. Cualquier fuga en el sistema puede impedir que el horno alcance el vacío requerido, lo que provoca retrasos.

Limitaciones de materiales y procesos

Si bien los hornos de vacío son versátiles, no son una solución universal. La elección del material del crisol (grafito, alúmina, etc.) y los parámetros específicos del proceso deben coincidir cuidadosamente con el material que se va a calentar para evitar interacciones no deseadas, incluso en vacío.

Tomar la decisión correcta para su aplicación

La elección de la tecnología de procesamiento térmico adecuada depende completamente de los requisitos de su material y del resultado deseado.

- Si su enfoque principal es el procesamiento de metales altamente reactivos como el titanio o superaleaciones especiales: Un horno de alto vacío es esencial para prevenir la oxidación catastrófica y garantizar la pureza del material.

- Si su enfoque principal es el tratamiento térmico general de aceros comunes: Un horno de atmósfera controlada o un sistema de vacío de menor grado suele ser una solución más práctica y rentable.

- Si su enfoque principal es la investigación y el desarrollo de materiales avanzados: El control preciso, la baja contaminación y la repetibilidad del proceso de un horno de alto vacío son críticos para producir datos fiables.

En última instancia, comprender el nivel de vacío es clave para controlar el entorno de procesamiento y lograr las propiedades deseadas del material con absoluta precisión.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Nivel máximo de vacío | 7×10⁻⁴ Pascales (Pa) |

| Beneficios clave | Previene la oxidación y la contaminación, permite procesos avanzados como la sinterización y la soldadura fuerte |

| Aplicaciones ideales | Industrias aeroespacial, médica, electrónica; materiales como aleaciones de titanio y superaleaciones |

| Componentes clave | Cámara de vacío, sellos, bombas de desbaste y de alto vacío, manómetros de precisión |

Desbloquee todo el potencial de sus materiales con los hornos de alto vacío de KINTEK

En KINTEK, aprovechamos una excepcional I+D y fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para proporcionar un control preciso, entornos libres de contaminación y propiedades de materiales superiores para industrias como la aeroespacial, médica y electrónica. Con nuestra sólida capacidad de personalización profunda, podemos satisfacer con precisión sus requisitos experimentales, garantizando un rendimiento y una repetibilidad óptimos.

¿Listo para mejorar la eficiencia de su laboratorio y lograr resultados inigualables? Contáctenos hoy para discutir cómo nuestros hornos de alto vacío pueden transformar el procesamiento de sus materiales.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad