En esencia, el uso de vacío o atmósfera controlada en un horno de sinterización proporciona un control inigualable sobre el proceso, lo que resulta en una calidad y consistencia superiores del material. Al eliminar gases reactivos como el oxígeno, estos hornos previenen la contaminación y la oxidación, lo cual es fundamental para procesar materiales sensibles y lograr las propiedades finales deseadas.

El beneficio principal no es simplemente la ausencia de aire, sino la creación de un ambiente ultrapuro y altamente controlable. Este nivel de control se traduce directamente en piezas de mayor calidad, resultados repetibles y una mayor eficiencia operativa.

Lograr una Calidad y Pureza de Material Superiores

El motor principal para utilizar un vacío o atmósfera controlada es influir directamente en las propiedades metalúrgicas del producto final. Esto se logra gestionando el entorno químico en cada etapa.

Eliminación de la Oxidación y la Contaminación

Un entorno de vacío es la forma más efectiva de eliminar el oxígeno y otros contaminantes atmosféricos. Esto previene la formación de óxidos no deseados en la superficie de las partículas de polvo, lo que de otro modo inhibiría la unión adecuada durante la sinterización.

Para materiales altamente sensibles al oxígeno, como el titanio, ciertos aceros inoxidables y metales refractarios, el vacío no es solo beneficioso, es esencial.

Asegurar la Uniformidad Estructural

Los hornos de vacío modernos cuentan con control avanzado de temperatura y elementos calefactores optimizados. Esto asegura una temperatura altamente uniforme en toda la zona de calentamiento.

Esta consistencia térmica garantiza que todas las piezas de un lote se sincericen bajo exactamente las mismas condiciones, lo que lleva a una densidad, estructura de grano y propiedades mecánicas uniformes en toda la carga.

Permitir el Procesamiento a Altas Temperaturas

Los hornos de vacío están diseñados para aplicaciones de alta temperatura. El aislamiento superior, a menudo utilizando grafito o cerámicas avanzadas, minimiza la pérdida de calor y permite que el horno alcance y mantenga las temperaturas extremas requeridas para la sinterización de materiales de alto rendimiento.

Obtener un Control de Proceso y Repetibilidad Inigualables

Más allá de la pureza, estos hornos ofrecen un nivel de control programable que convierte el proceso de sinterización en una ciencia precisa y repetible en lugar de un arte variable.

Ajuste de Parámetros de Precisión

Los operadores pueden programar y controlar con precisión los parámetros críticos del proceso. Esto incluye el nivel exacto de vacío, las velocidades de calentamiento y enfriamiento, y la duración de las mesetas a temperaturas específicas.

Esto permite el desarrollo de "recetas" adaptadas a materiales específicos y resultados deseados, que luego pueden ejecutarse idénticamente para cada lote, asegurando una repetibilidad perfecta.

Automatización Avanzada y Seguridad

Los sistemas de control inteligentes automatizan todo el ciclo de sinterización, reduciendo la necesidad de intervención manual y minimizando la posibilidad de error humano.

Estos sistemas también integran enclavamientos de seguridad críticos, como alarmas por sobretemperatura, sobrecorriente o pérdida de agua de refrigeración, protegiendo tanto el equipo como al personal.

Ciclos de Enfriamiento Más Rápidos

Muchos hornos de vacío incorporan una función de temple con gas. Esta característica permite la introducción de un gas inerte, como argón o nitrógeno, al final del ciclo para enfriar las piezas de manera rápida y controlada. Esto puede acortar significativamente los tiempos de ciclo y mejorar la productividad general.

Comprender las Ventajas Operativas y Económicas

Aunque la inversión inicial puede ser mayor, los hornos de vacío están diseñados para una eficiencia a largo plazo y un menor costo total de propiedad.

Reducción del Consumo de Energía

Al utilizar materiales aislantes avanzados y operar dentro de un sistema cerrado y térmicamente eficiente, los hornos de vacío minimizan la pérdida de calor. Esto se traduce directamente en un menor consumo de energía por ciclo en comparación con diseños de hornos menos avanzados.

Menores Costos de Mantenimiento y Operación

Un diseño robusto y modular simplifica el mantenimiento y la resolución de problemas. Debido a que el proceso está contenido, no hay gases de escape ni aguas residuales que gestionar, lo que reduce los costos de cumplimiento ambiental y crea un lugar de trabajo más limpio y seguro.

Perfil Ambiental Mejorado

El entorno sellado de vacío evita inherentemente la liberación de humos o subproductos del proceso a la atmósfera. Esto ayuda a las instalaciones a cumplir con las estrictas regulaciones ambientales y mejora la seguridad en el lugar de trabajo al contener materiales potencialmente peligrosos.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de horno adecuada depende enteramente de sus requisitos específicos de material y calidad.

- Si su enfoque principal es la pureza y el rendimiento del material: Un horno de vacío es innegociable para prevenir la oxidación en materiales sensibles y lograr la mayor densidad y resistencia posibles.

- Si su enfoque principal es la consistencia y repetibilidad del proceso: El control preciso y automatizado sobre la temperatura, la presión y el tiempo de ciclo garantiza que cada lote cumpla con la misma especificación exacta.

- Si su enfoque principal es la eficiencia operativa a largo plazo: El ahorro de energía, la reducción de los costos de mantenimiento y la mejora de los tiempos de ciclo de un horno de vacío moderno proporcionan un fuerte retorno de la inversión para la producción de alto volumen.

En última instancia, invertir en un horno de vacío o de atmósfera controlada es una inversión en control de procesos, que es la base para la fabricación de componentes de alta calidad y alto rendimiento.

Tabla de Resumen:

| Categoría de Beneficio | Ventajas Clave |

|---|---|

| Calidad del Material | Elimina la oxidación y la contaminación, asegura la uniformidad estructural, permite el procesamiento a alta temperatura |

| Control del Proceso | Ajuste de parámetros de precisión, automatización avanzada, ciclos de enfriamiento más rápidos para repetibilidad |

| Eficiencia Operacional | Menor consumo de energía, menores costos de mantenimiento, perfil ambiental mejorado |

¿Listo para elevar su proceso de sinterización con precisión y fiabilidad? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden mejorar la calidad de su material, mejorar la repetibilidad y reducir los costos operativos.

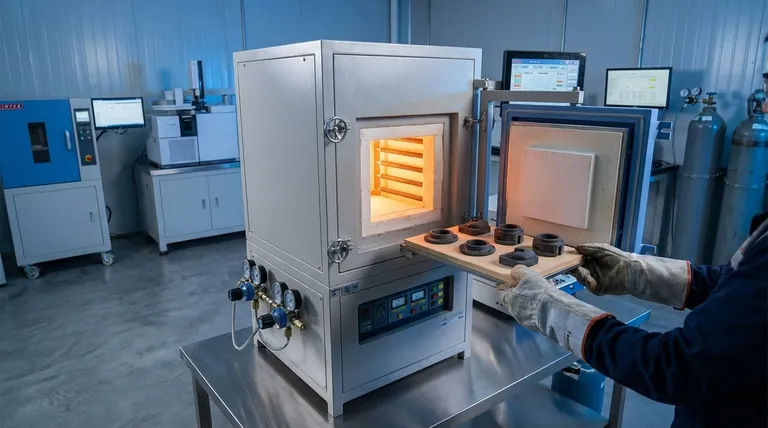

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales