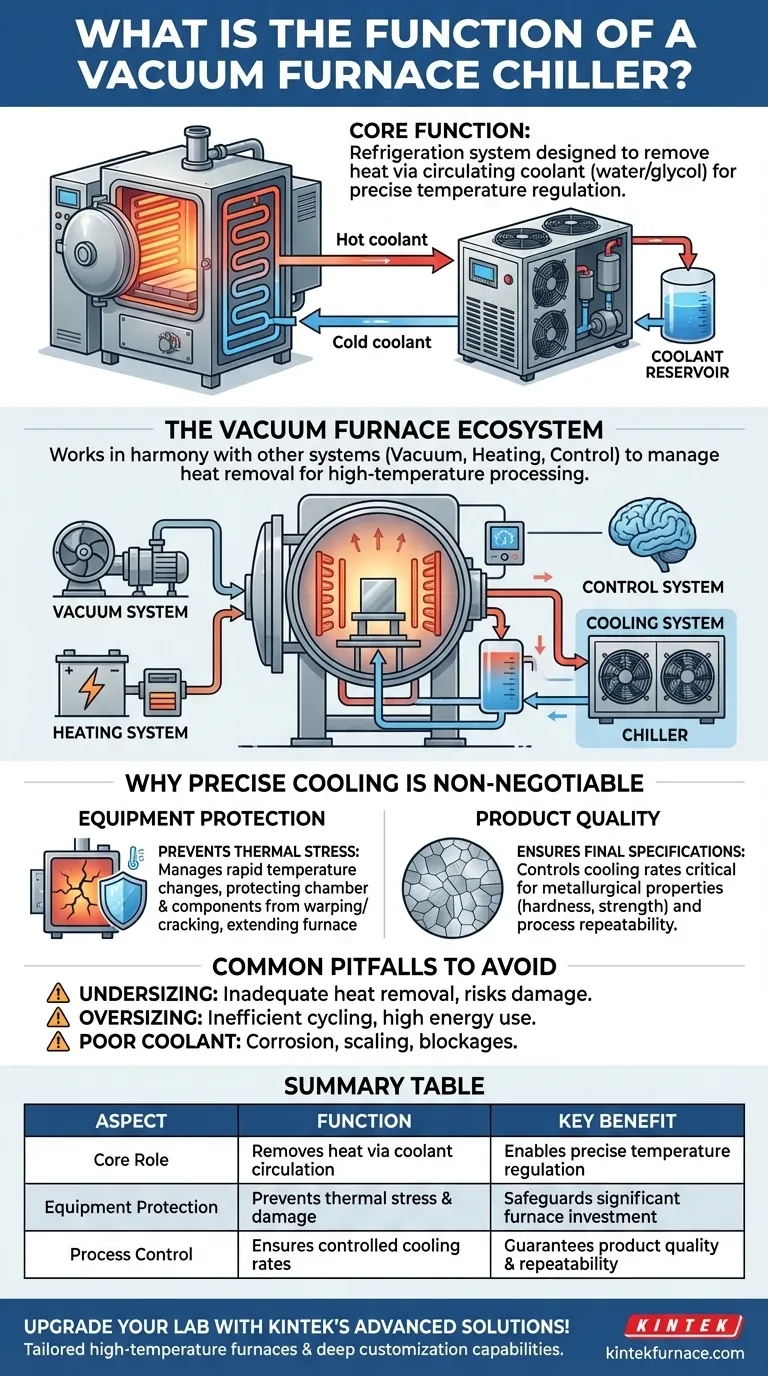

En esencia, un enfriador de horno de vacío es un sistema de refrigeración diseñado específicamente para eliminar el calor de un horno de vacío. Permite una regulación precisa de la temperatura circulando activamente un refrigerante, como agua o una mezcla de agua y glicol, a través de los circuitos de refrigeración del horno. Este proceso es crítico para controlar tanto las fases operativas de alta temperatura como los ciclos de enfriamiento rápido requeridos en el procesamiento moderno de materiales.

La verdadera función del enfriador no es solo enfriar; es un dispositivo crítico para la protección de activos. Salvaguarda la importante inversión del propio horno al prevenir daños por estrés térmico, al mismo tiempo que asegura que el producto final cumpla con las especificaciones metalúrgicas exactas mediante tasas de enfriamiento controladas.

El papel de un enfriador en el ecosistema del horno de vacío

Para comprender la importancia del enfriador, primero debe comprender el entorno que soporta. El enfriador es uno de varios sistemas interdependientes que deben trabajar en perfecta armonía.

El entorno del horno de vacío

Un horno de vacío es un equipo altamente especializado utilizado para el tratamiento térmico, la soldadura fuerte y la sinterización de materiales a altas temperaturas.

Su principal ventaja es el entorno de vacío, que elimina el aire y otros gases. Esto previene la oxidación y la contaminación, lo cual es esencial al procesar metales reactivos y aleaciones de alto rendimiento.

Sistemas clave de un horno de vacío

Un horno es más que una caja caliente. Es un sistema complejo de componentes, que incluye:

- Cámara de vacío: El recipiente sellado donde se lleva a cabo el proceso.

- Sistema de calentamiento: Elementos, a menudo hechos de grafito o molibdeno, que generan el calor requerido.

- Sistema de vacío: Una serie de bombas responsables de crear y mantener el vacío.

- Sistema de control: El cerebro que regula la temperatura, el tiempo y la presión de acuerdo con una receta programada.

- Sistema de enfriamiento: La red de pasajes y ventiladores que gestionan la eliminación de calor, soportada directamente por el enfriador.

La tarea principal del enfriador: eliminación controlada de calor

La función mecánica del enfriador es sencilla. Enfría un depósito de fluido y luego bombea ese fluido al horno.

Este refrigerante circula a través de canales en las paredes del horno, cables de alimentación y otros componentes, absorbiendo el calor residual. El fluido ahora tibio regresa al enfriador, donde se expulsa el calor, y el ciclo se repite.

Por qué la refrigeración precisa no es negociable

El valor de un horno de vacío reside en su precisión. Un enfriamiento incontrolado socavaría todo el proceso y arriesgaría una falla catastrófica del equipo. El enfriador es el componente que garantiza este control.

Protección de la inversión del horno

Los cambios rápidos de temperatura crean un inmenso estrés térmico en los componentes estructurales del horno. Sin un enfriador que gestione el proceso de enfriamiento, este estrés puede causar deformaciones, grietas y fallas prematuras de la cámara de vacío y los elementos calefactores.

Al garantizar una caída de temperatura estable y controlada, el enfriador prolonga significativamente la vida útil operativa del horno, protegiendo un activo multimillonario del desgaste innecesario.

Garantía de la calidad del producto final

Para muchos procesos metalúrgicos, la velocidad de enfriamiento es tan importante como la temperatura de calentamiento. La velocidad a la que se enfría una pieza metálica determina su microestructura final, lo que dicta propiedades como la dureza, la resistencia y la durabilidad.

El enfriador proporciona la capacidad de ejecutar ciclos de enfriamiento rápidos, pero controlados con precisión. Esto garantiza que cada pieza cumpla con las especificaciones de ingeniería requeridas, lote tras lote.

Errores comunes a evitar

Aunque es esencial, la integración de un enfriador no está exenta de desafíos. La mala comprensión de su función puede llevar a errores costosos.

El peligro del subdimensionamiento

Especificar un enfriador demasiado pequeño para la carga de calor del horno es un error común. Un enfriador subdimensionado no podrá eliminar el calor lo suficientemente rápido, comprometiendo tanto las propiedades metalúrgicas del producto como la integridad estructural del horno.

La ineficiencia del sobredimensionamiento

Por el contrario, un enfriador excesivamente grande se encenderá y apagará con demasiada frecuencia, lo que provocará un funcionamiento ineficiente y un mayor consumo de energía. El dimensionamiento adecuado requiere un análisis cuidadoso de la carga máxima de calor del horno.

Ignorar la calidad del refrigerante

El fluido que circula entre el enfriador y el horno es la savia del sistema. Una mala calidad del agua o una concentración incorrecta de glicol pueden provocar corrosión, incrustaciones y obstrucciones en los canales de enfriamiento, lo que paraliza la eficacia del sistema.

Tomando la decisión correcta para su objetivo

Su perspectiva sobre la función del enfriador dependerá de su responsabilidad principal.

- Si su enfoque principal es la longevidad del equipo: Vea el enfriador como su principal defensa contra el estrés térmico y la falla prematura de los componentes críticos del horno.

- Si su enfoque principal es la repetibilidad del proceso: El enfriador es la herramienta que garantiza perfiles de enfriamiento consistentes, asegurando resultados uniformes de un lote a otro.

- Si su enfoque principal es la calidad del producto final: El enfriador proporciona el control preciso sobre la fase de enfriamiento necesaria para lograr las propiedades metalúrgicas exactas que requieren sus piezas.

En última instancia, el enfriador del horno de vacío es la salvaguarda esencial que permite una producción repetible y de alta calidad al tiempo que protege la integridad del propio horno.

Tabla resumen:

| Aspecto | Función |

|---|---|

| Función principal | Elimina el calor del horno de vacío mediante la circulación de refrigerante |

| Protección del equipo | Previene el estrés térmico, prolonga la vida útil del horno |

| Control del proceso | Permite tasas de enfriamiento precisas para una calidad constante del producto |

| Beneficios clave | Salvaguarda la inversión, asegura las especificaciones metalúrgicas |

¡Mejore la precisión y eficiencia de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios sistemas personalizados como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos sus necesidades experimentales únicas, brindando un rendimiento confiable y una productividad mejorada. Contáctenos hoy para discutir cómo nuestras soluciones pueden proteger su equipo y optimizar sus procesos.

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?

- ¿Cómo contribuyen los hornos de vacío a un ahorro de costes a largo plazo? Reduzca costes con eficiencia y calidad