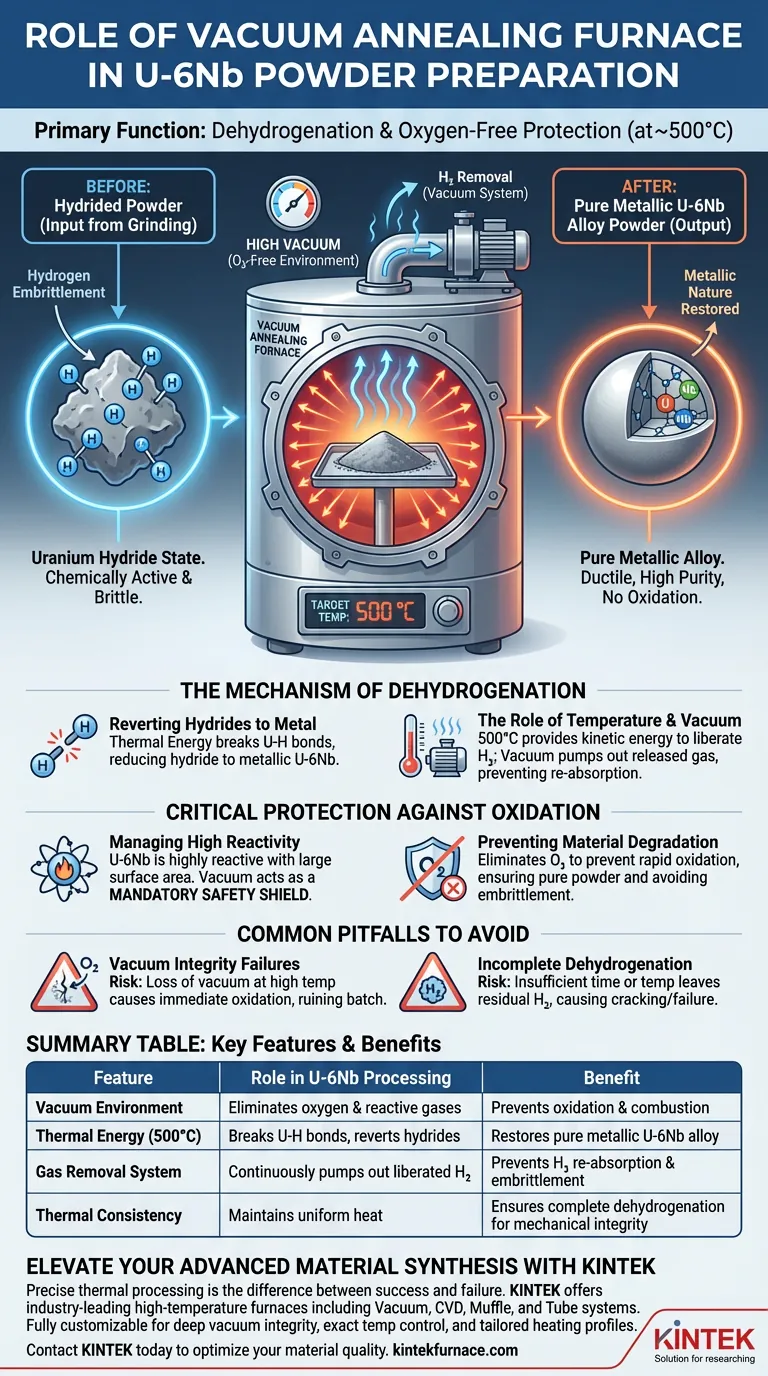

La función principal de un horno de recocido al vacío en la preparación de polvo de Uranio-Niobio (U-6Nb) es realizar la deshidrogenación, convirtiendo el material de un estado de hidruro de nuevo a una aleación metálica pura. Operando típicamente a 500 °C, el horno elimina el hidrógeno mientras mantiene estrictamente un ambiente libre de oxígeno para prevenir la combustión o degradación del polvo altamente reactivo.

El horno actúa como una etapa de restauración química, utilizando energía térmica para liberar el hidrógeno introducido durante la molienda. Restaura la naturaleza metálica de la aleación U-6Nb sin permitir la oxidación que ocurriría inevitablemente en un ambiente sin vacío.

El Mecanismo de Deshidrogenación

Reversión de Hidruros a Metal

El polvo que entra en el horno es esencialmente un hidruro de uranio, a menudo resultado del proceso de molienda donde se utiliza hidrógeno para fragilizar el metal para una trituración más fácil.

El horno de recocido al vacío revierte este proceso. Al aplicar calor bajo vacío, rompe el enlace químico entre el metal y el hidrógeno, reduciendo efectivamente el hidruro de nuevo a polvo metálico de Uranio-Niobio (U-6Nb).

El Papel de la Temperatura

Esta reversión química es impulsada por condiciones térmicas específicas, típicamente alrededor de 500 °C.

A esta temperatura, la energía cinética es suficiente para liberar los átomos de hidrógeno de la red metálica. El sistema de vacío luego bombea continuamente este gas de hidrógeno liberado fuera de la cámara para prevenir la reabsorción.

Protección Crítica Contra la Oxidación

Manejo de Alta Reactividad

El polvo U-6Nb es químicamente "activo", lo que significa que reacciona agresivamente con el oxígeno.

Esta reactividad se amplifica porque el polvo tiene un área superficial específica grande en comparación con el metal sólido. El ambiente de vacío no es solo un facilitador para la eliminación de hidrógeno; es un escudo de seguridad obligatorio.

Prevención de la Degradación del Material

Si este proceso de calentamiento ocurriera en aire, el polvo se oxidaría rápidamente, arruinando la aleación.

Al eliminar el oxígeno de la cámara, el horno asegura que el polvo resultante permanezca puro. Esto previene la formación de capas de óxido que conducirían a la fragilización del material y al bajo rendimiento en las aplicaciones finales.

Errores Comunes a Evitar

Fallos en la Integridad del Vacío

El riesgo más significativo en este proceso es una pérdida de presión de vacío a altas temperaturas.

Debido a que el polvo se calienta a 500 °C, incluso una fuga microscópica o un nivel de vacío insuficiente causarán oxidación inmediata. Esto puede hacer que todo el lote sea inutilizable y potencialmente peligroso.

Deshidrogenación Incompleta

Existe un compromiso entre el tiempo de ciclo y la pureza del material.

Si el ciclo del horno es demasiado corto o la temperatura fluctúa por debajo del objetivo, puede quedar hidrógeno residual en el núcleo de las partículas. Este hidrógeno residual puede causar grietas o fallos en la pieza consolidada final.

Garantizando la Calidad en la Preparación de U-6Nb

Para maximizar la efectividad de su proceso de recocido, alinee sus parámetros operativos con sus objetivos de calidad específicos:

- Si su enfoque principal es la Pureza Química: Asegúrese de que su sistema de vacío sea capaz de mantener niveles de vacío profundos para eliminar incluso trazas de oxígeno durante la rampa de calentamiento.

- Si su enfoque principal es la Integridad Mecánica: Verifique que el tiempo de mantenimiento a 500 °C sea suficiente para lograr una deshidrogenación completa en todo el lote de polvo.

La preparación exitosa de U-6Nb depende del horno de recocido al vacío para actuar simultáneamente como un reactor químico para la eliminación de hidrógeno y un recipiente protector contra la oxidación.

Tabla Resumen:

| Característica | Función en el Procesamiento de U-6Nb | Beneficio |

|---|---|---|

| Ambiente de Vacío | Elimina oxígeno y gases reactivos | Previene la oxidación y combustión del polvo reactivo |

| Energía Térmica (500°C) | Rompe enlaces químicos en hidruros de uranio | Revierte hidruros a aleación metálica pura de U-6Nb |

| Sistema de Eliminación de Gas | Bombea continuamente el hidrógeno liberado | Previene la reabsorción de hidrógeno y la fragilización del material |

| Consistencia Térmica | Mantiene calor uniforme en una gran área superficial | Asegura una deshidrogenación completa para la integridad mecánica |

Mejore su Síntesis de Materiales Avanzados con KINTEK

El procesamiento térmico preciso es la diferencia entre aleaciones de alto rendimiento y el fallo del material. KINTEK proporciona hornos de alta temperatura de laboratorio líderes en la industria, incluyendo sistemas de Vacío, CVD, Mufla y Tubo, diseñados para cumplir con las rigurosas demandas del procesamiento de metales reactivos como el U-6Nb.

Respaldados por I+D experta y fabricación de precisión, nuestros sistemas son totalmente personalizables para garantizar que su laboratorio logre:

- Integridad de vacío profundo para eliminar riesgos de oxidación.

- Control exacto de la temperatura para una restauración química completa.

- Perfiles de calentamiento personalizados para requisitos de aleación únicos.

Contacte a KINTEK hoy para discutir sus necesidades específicas de investigación o producción y descubra cómo nuestra tecnología especializada de hornos puede optimizar la calidad de su material.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuáles son las ventajas de utilizar un horno tubular en la investigación de alto nivel?Precisión y control para resultados revolucionarios

- ¿Qué requisitos técnicos afectan la resistencia térmica externa de los tubos de horno? Optimizar para el rendimiento a alta temperatura

- ¿Cuál es la función de los tubos de cuarzo encapsulados en alto vacío para Ce2(Fe, Co)17? Garantizar la pureza y estabilidad de la fase

- ¿Cuál es el principio de funcionamiento de un horno de tubo de vacío? Domine el procesamiento preciso a alta temperatura