En esencia, el tratamiento térmico al vacío proporciona resultados de material superiores al eliminar la variable incontrolada del aire atmosférico. Esto previene reacciones superficiales indeseables como la oxidación y la descarburación, lo que da como resultado piezas con propiedades mecánicas mejoradas, mayor pureza y un acabado limpio y brillante directamente del horno.

La diferencia fundamental es de control. Los métodos tradicionales tratan los materiales a pesar de la atmósfera, requiriendo pasos correctivos, mientras que los métodos al vacío tratan los materiales dominando la atmósfera, permitiendo un nivel de precisión y calidad inalcanzable de otro modo.

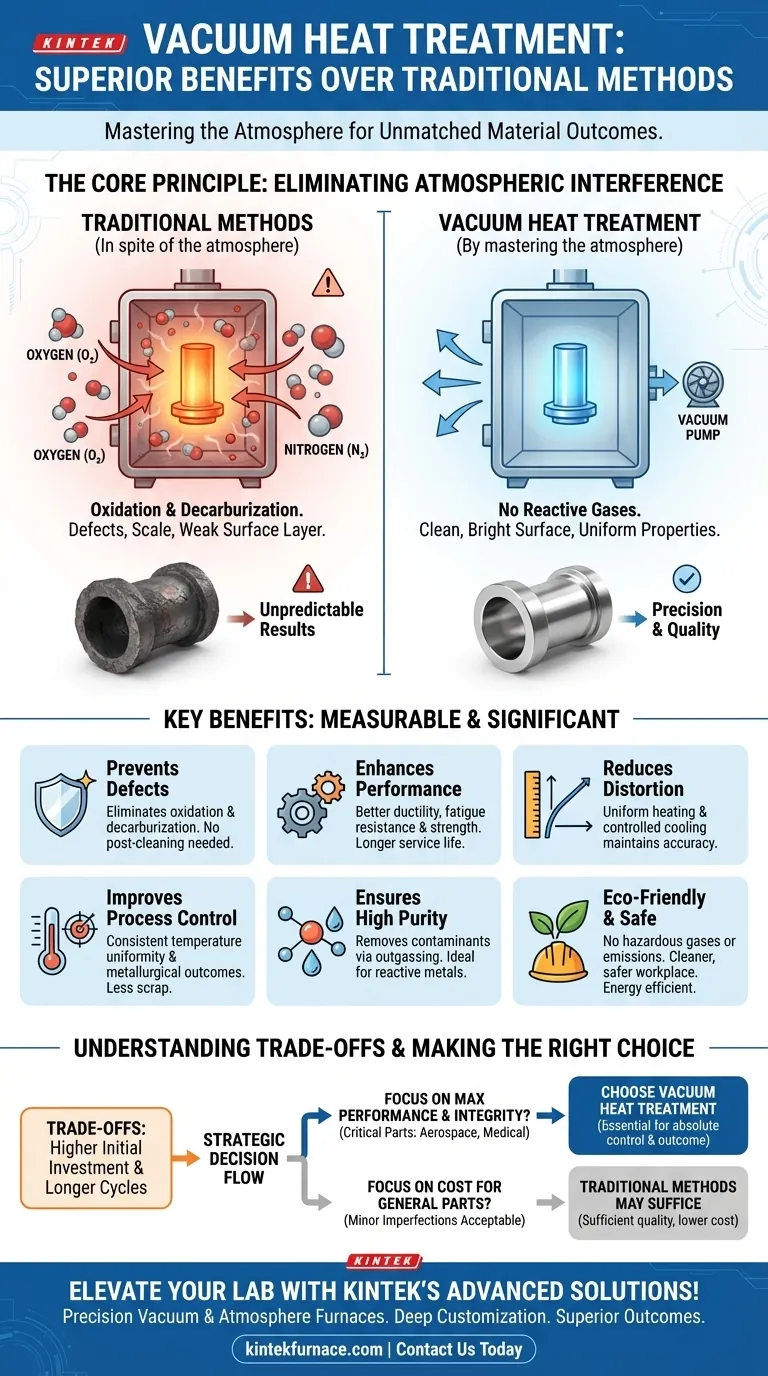

El Principio Fundamental: Eliminación de la Interferencia Atmosférica

El tratamiento térmico en un horno convencional significa exponer una superficie metálica calentada y altamente reactiva a una atmósfera compuesta por aproximadamente un 78% de nitrógeno y un 21% de oxígeno. Esta interacción es la fuente de la mayoría de los defectos del tratamiento térmico.

El Problema con las Atmósferas Tradicionales

En un horno tradicional, el oxígeno reacciona agresivamente con la superficie caliente del metal, un proceso conocido como oxidación. Esto forma una capa de cascarilla o decoloración.

Esta capa de oxidación no es solo cosmética. Puede degradar la dureza de la superficie, causar imprecisiones dimensionales e incluso crear puntos de inicio para grietas o fallas por fatiga.

Además, la atmósfera puede reaccionar con el carbono dentro del acero, lo que lleva a la descarburación. Esta pérdida de carbono superficial resulta en una capa exterior blanda y débil que compromete la resistencia al desgaste y la fuerza del componente final.

La Solución al Vacío

Un horno de vacío funciona eliminando la atmósfera antes de aplicar calor. Al operar en un vacío casi perfecto, prácticamente no hay oxígeno ni otros gases reactivos que interactúen con la pieza.

Este control completo sobre el entorno asegura que la química superficial del material permanezca inalterada durante todo el proceso. La pieza que sale del horno es la misma, químicamente, que la pieza que entró, solo que con su estructura cristalina interna refinada.

Propiedades Superiores del Material e Integridad Superficial

La eliminación de reacciones químicas no deseadas se traduce directamente en un producto final de mayor calidad y mejor rendimiento. Los beneficios son medibles y significativos.

Prevención de la Oxidación y Descarburación

Las piezas tratadas al vacío emergen limpias, brillantes y sin cascarilla. Esto a menudo elimina la necesidad de operaciones de limpieza post-tratamiento como el chorro de arena o el decapado ácido, ahorrando tiempo y dinero.

Más importante aún, la superficie retiene su contenido total de carbono y elementos de aleación, asegurando que la dureza, la resistencia al desgaste y la fuerza logradas a través del tratamiento térmico sean uniformes desde el núcleo hasta la superficie.

Mejora del Rendimiento Mecánico

Una superficie limpia y no oxidada está libre de los defectos microscópicos que pueden afectar a las piezas tratadas convencionalmente. Esto preserva la ductilidad y resistencia a la fatiga inherentes del material.

El resultado es un componente con una vida útil más larga y predecible, un factor crítico para aplicaciones de alta tensión en industrias como la aeroespacial, médica y automotriz de alto rendimiento.

Reducción de la Distorsión

Los hornos de vacío proporcionan un calentamiento extremadamente uniforme, ya que el calor se transfiere principalmente por radiación en ausencia de corrientes de aire. Esto, combinado con un enfriamiento controlado (templado) utilizando gas inerte, minimiza las tensiones térmicas que causan que las piezas se deformen o distorsionen.

Control y Repetibilidad de Procesos Inigualables

Más allá de los beneficios metalúrgicos, la tecnología de vacío proporciona un proceso de fabricación excepcionalmente estable y repetible.

Lograr Uniformidad de Temperatura

La ausencia de corrientes de convección en el vacío asegura que todas las superficies de un componente, incluidas las geometrías complejas y los orificios internos, se calienten a la misma velocidad. Esta uniformidad de temperatura es clave para lograr transformaciones metalúrgicas consistentes en toda la pieza.

Garantizar Alta Pureza

Un entorno de vacío es intrínsecamente limpio. Extrae activamente contaminantes, humedad y gases absorbidos de la superficie de las piezas, un proceso conocido como desgasificación.

Esto da como resultado un producto terminado con una pureza excepcionalmente alta, lo cual es esencial para procesar metales reactivos como el titanio o aleaciones de alta pureza utilizadas en electrónica e implantes médicos.

Entendiendo las Ventajas y Desventajas

Aunque los beneficios son claros, el tratamiento térmico al vacío no es la solución predeterminada para cada aplicación. Es un proceso de precisión con costos asociados.

Mayor Inversión Inicial y Costos de Ciclo

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos de atmósfera tradicionales. El ciclo del proceso en sí también puede ser más largo debido al tiempo requerido para evacuar la cámara al nivel de vacío deseado.

Cuando los Métodos Más Simples Son Suficientes

Para componentes de propósito general donde el acabado superficial no es crítico y una ligera descarburación es aceptable, los tratamientos en hornos convencionales con atmósfera controlada o al aire libre pueden ser más rentables. La clave es adaptar el proceso a los requisitos de rendimiento de la pieza.

Ventajas Operacionales y Ambientales

Las decisiones de fabricación modernas también están impulsadas por la eficiencia, la seguridad y el impacto ambiental, áreas en las que la tecnología de vacío sobresale.

Mejora de la Eficiencia Energética

Aunque los tiempos de ciclo pueden ser más largos, los hornos de vacío modernos están altamente aislados y pierden muy poco calor al ambiente. A diferencia de muchos hornos tradicionales que deben mantenerse en ralentí a temperatura durante los fines de semana para evitar un choque térmico, un horno de vacío puede apagarse por completo, lo que ahorra una cantidad significativa de energía.

Creando un Lugar de Trabajo Más Seguro y Limpio

Los hornos de vacío eliminan la necesidad de gases inflamables o explosivos (como hidrógeno o gas endotérmico) a menudo utilizados en hornos de atmósfera. El proceso no produce emisiones, subproductos tóxicos ni productos químicos peligrosos que requieran eliminación, lo que lleva a una operación mucho más segura y respetuosa con el medio ambiente.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el método de tratamiento térmico adecuado requiere alinear las capacidades del proceso con los requisitos de uso final y el valor de su componente.

- Si su enfoque principal es el máximo rendimiento del material y la integridad de la superficie: El tratamiento al vacío es esencial para componentes críticos en aplicaciones aeroespaciales, médicas o de herramientas y troqueles donde el fallo no es una opción.

- Si su enfoque principal es la repetibilidad del proceso para piezas de alto valor: La precisión y estabilidad del procesamiento al vacío reducen los desechos y el retrabajo, proporcionando un valor a largo plazo que puede superar el costo inicial.

- Si su enfoque principal es la rentabilidad para piezas de uso general: Los hornos tradicionales con atmósfera controlada pueden proporcionar una calidad suficiente para componentes donde las imperfecciones superficiales menores son aceptables.

En última instancia, elegir el tratamiento térmico al vacío es una decisión estratégica para priorizar el control absoluto sobre el resultado metalúrgico de sus componentes más críticos.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Previene la Oxidación/Descarburación | Elimina las reacciones superficiales, asegurando acabados limpios y brillantes y una dureza uniforme sin limpieza post-tratamiento. |

| Mejora las Propiedades Mecánicas | Mejora la ductilidad, la resistencia a la fatiga y la fuerza para una vida útil más larga en industrias de alta tensión. |

| Reduce la Distorsión | Proporciona un calentamiento uniforme y un enfriamiento controlado para minimizar la deformación y mantener la precisión dimensional. |

| Garantiza Alta Pureza | Elimina contaminantes mediante desgasificación, ideal para metales reactivos y aleaciones de alta pureza. |

| Mejora el Control del Proceso | Ofrece uniformidad de temperatura y repetibilidad, reduciendo desechos y retrabajos en la fabricación. |

| Beneficios Ambientales y de Seguridad | Elimina gases y emisiones peligrosos, creando un lugar de trabajo más seguro y limpio con mayor eficiencia energética. |

¡Eleve las capacidades de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios equipos de precisión como Hornos de Vacío y Atmósfera, Hornos de Mufla, Tubo, Rotatorios y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que podemos satisfacer con precisión sus requisitos experimentales únicos, entregando resultados de material superiores, control de proceso mejorado y ahorros de costos. No se conforme con menos: contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos de tratamiento térmico e impulsar la innovación en sus aplicaciones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo