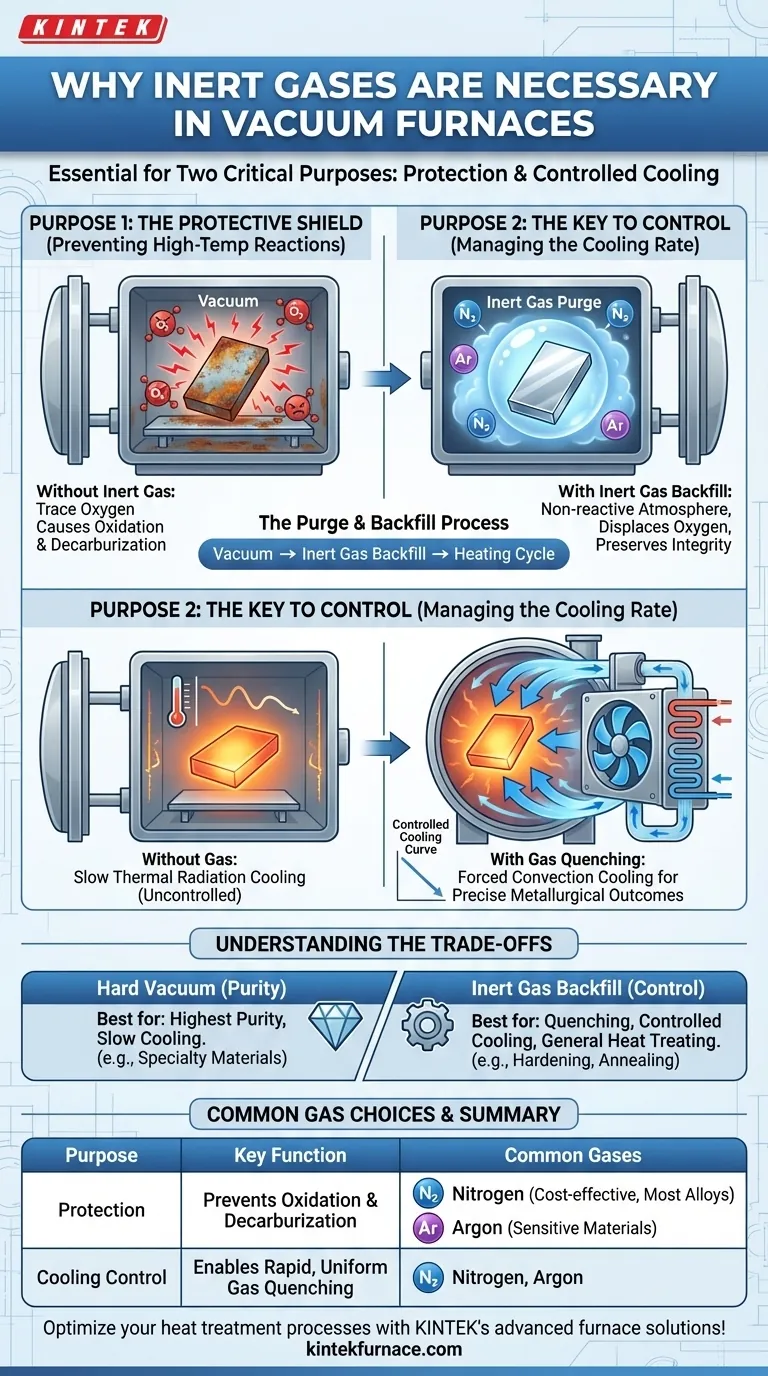

En un horno de vacío, los gases inertes son necesarios para dos propósitos críticos y distintos. Primero, crean una atmósfera no reactiva para prevenir la oxidación de los materiales a alta temperatura. Segundo, sirven como medio para un enfriamiento controlado y rápido, un proceso conocido como temple por gas, que es esencial para lograr propiedades metalúrgicas específicas.

El papel del gas inerte va más allá de simplemente reemplazar el vacío. Si bien un vacío elimina los elementos reactivos, un relleno de gas inerte proporciona tanto un escudo protector superior como, lo que es más importante, un medio para un control térmico preciso y acelerado que un vacío por sí solo no puede proporcionar.

El Escudo Protector: Prevención de Reacciones a Altas Temperaturas

A las temperaturas elevadas dentro de un horno de vacío, los materiales se vuelven altamente susceptibles a reacciones químicas con cualquier gas atmosférico residual. La función principal de un gas inerte es crear un ambiente de presión positiva que sea químicamente no reactivo.

Eliminando el Riesgo de Oxidación

Incluso en un entorno de alto vacío, pueden quedar trazas de oxígeno. Cuando se calientan, los metales reaccionarán fácilmente con este oxígeno, formando óxidos en la superficie que pueden comprometer la integridad estructural, la conductividad y la apariencia del material. Una purga con gas inerte desplaza este oxígeno residual, eliminando eficazmente el riesgo de oxidación.

Preservando la Integridad del Material

Más allá del oxígeno, otros gases reactivos pueden causar cambios no deseados. La introducción de un gas inerte como el nitrógeno o el argón asegura que la atmósfera del horno no reaccione con la pieza de trabajo. Esto es fundamental para prevenir problemas como la descarburación en aceros u otros cambios químicos a nivel de superficie que alteren las características deseadas del material.

El Proceso de Purga y Relleno

El gas inerte se introduce típicamente en la cámara del horno después de que se ha hecho el vacío inicial pero antes de que comience el ciclo de calentamiento. Este proceso de "relleno" purga cualquier molécula reactiva restante y establece un ambiente protector estable para todo el ciclo térmico.

La Clave del Control: Gestionar la Velocidad de Enfriamiento

Quizás el papel más crucial del gas inerte en los hornos de vacío modernos es controlar la fase de enfriamiento. La velocidad a la que se enfría un material determina su microestructura final y, por lo tanto, sus propiedades mecánicas como la dureza y la resistencia.

Por Qué Importa la Velocidad de Enfriamiento

Un vacío puro es un excelente aislante. Enfriar una pieza en vacío se basa únicamente en la radiación térmica lenta, ofreciendo muy poco control. Para muchos procesos de tratamiento térmico, como el endurecimiento o el recocido, se requiere una velocidad de enfriamiento específica, a menudo rápida, para fijar la estructura cristalina deseada.

El Mecanismo de Temple por Gas

El gas inerte permite el enfriamiento por convección forzada, o temple por gas. En este proceso, el gas inerte es circulado por un potente ventilador a través de un intercambiador de calor (típicamente enfriado por agua) y luego inyectado de nuevo en la zona caliente del horno a alta velocidad. Este gas enfriado absorbe rápida y uniformemente el calor de la pieza de trabajo, permitiendo un control preciso sobre la velocidad de enfriamiento.

Control Superior sobre el Enfriamiento al Vacío

Al variar la presión del gas, el tipo (argón vs. nitrógeno) y la velocidad del ventilador, los operadores pueden gestionar con precisión la curva de enfriamiento. Este nivel de control es imposible en un vacío puro, lo que hace que el gas inerte sea esencial para cualquier proceso que requiera un temple.

Comprendiendo las Ventajas y Desventajas

Aunque potente, una atmósfera de gas inerte no es la única opción. La elección entre un alto vacío y un relleno de gas inerte depende completamente de los objetivos del proceso.

Cuando el Vacío Puro es Superior

Para aplicaciones donde se requiere la más alta pureza absoluta y el enfriamiento rápido no es necesario, un alto vacío es ideal. Ciertos materiales altamente reactivos o especiales pueden tener reacciones sutiles incluso con nitrógeno o argón. En estos casos, un vacío puro proporciona el entorno más no reactivo posible, aunque con un enfriamiento muy lento y no controlado.

Cuando el Gas Inerte es Esencial

Si el proceso requiere alguna forma de temple o enfriamiento controlado para lograr propiedades mecánicas específicas, un relleno de gas inerte es innegociable. La capacidad de usar la convección para la transferencia de calor es la única manera de lograr las velocidades de enfriamiento rápidas necesarias para el endurecimiento y tratamientos similares.

Opciones Comunes de Gas: Nitrógeno vs. Argón

El nitrógeno es el gas inerte más común y rentable utilizado en hornos de vacío. Es adecuado para la mayoría de las aplicaciones de tratamiento térmico que involucran aceros y otras aleaciones comunes.

El argón es más denso y más inerte químicamente que el nitrógeno. Se utiliza para materiales más sensibles, como el titanio o ciertas superaleaciones, donde existe el riesgo de que el nitrógeno reaccione con el material a altas temperaturas para formar nitruros indeseables.

Tomando la Decisión Correcta para Su Proceso

Seleccionar la atmósfera correcta del horno es fundamental para lograr el resultado deseado. Su decisión debe basarse en el material que se está procesando y las propiedades finales que necesita lograr.

- Si su enfoque principal es la máxima pureza con enfriamiento lento: Un alto vacío sin relleno de gas proporciona el entorno más no reactivo.

- Si su enfoque principal es prevenir la oxidación durante el tratamiento térmico general: El nitrógeno es un gas inerte rentable que proporciona una excelente protección para la mayoría de las aleaciones.

- Si su enfoque principal es el enfriamiento rápido y controlado (temple): Es esencial un relleno de gas inerte (nitrógeno o argón) con un sistema de convección forzada.

- Si su enfoque principal es el procesamiento de metales altamente reactivos como el titanio: El argón es la opción preferida para eliminar cualquier riesgo de formación de nitruros a altas temperaturas.

En última instancia, el uso estratégico del gas inerte transforma el horno de vacío de una simple cámara de calentamiento en una herramienta de precisión para el procesamiento avanzado de materiales.

Tabla Resumen:

| Propósito | Función Clave | Gases Comunes |

|---|---|---|

| Protección | Previene la oxidación y la descarburación creando una atmósfera no reactiva | Nitrógeno, Argón |

| Control de Enfriamiento | Permite un temple por gas rápido y uniforme para resultados metalúrgicos precisos | Nitrógeno, Argón |

¡Optimice sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia de su procesamiento de materiales y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso