En el procesamiento de obleas semiconductoras, los hornos de vacío son esenciales para los tratamientos térmicos que reparan y purifican las obleas de silicio. Proporcionan un ambiente ultralimpio y de alta temperatura necesario para los pasos críticos de fabricación. Procesos clave como el recocido y el gettering se realizan en estos hornos para reducir los defectos cristalinos y eliminar las impurezas a nivel atómico, mejorando directamente el rendimiento eléctrico y la fiabilidad de los microchips finales.

El desafío principal en la fabricación de semiconductores es lograr una pureza casi perfecta y una integridad estructural en el cristal de silicio. Un horno de vacío resuelve esto al eliminar los gases atmosféricos, especialmente el oxígeno, que de otro modo contaminarían la oblea y crearían defectos que anulan el rendimiento a las altas temperaturas requeridas para el procesamiento.

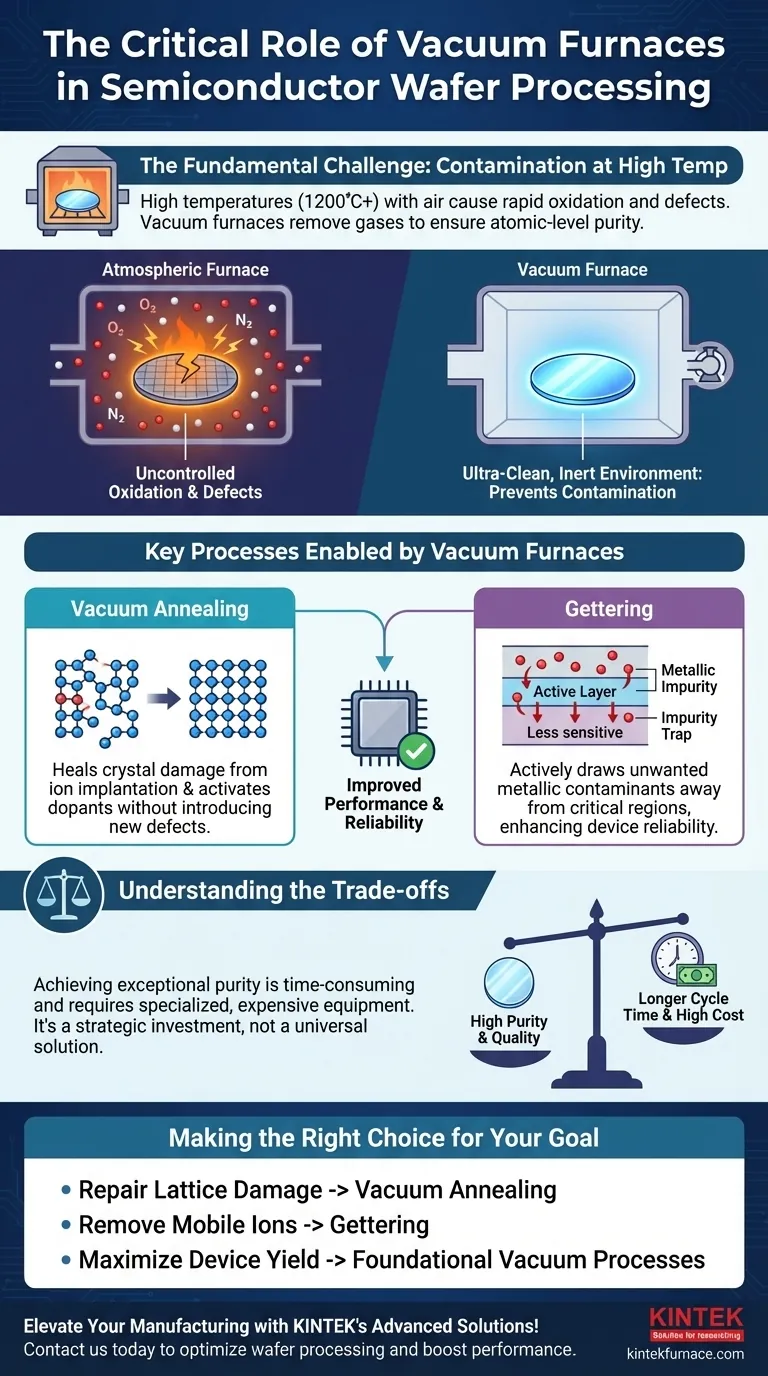

El problema fundamental: la contaminación a altas temperaturas

Para comprender el papel de un horno de vacío, primero debe comprender el enemigo principal en la fabricación de semiconductores: la contaminación no deseada.

Por qué el vacío es innegociable

Un horno industrial estándar calienta materiales en presencia de aire, que se compone de nitrógeno, oxígeno y otros gases traza.

A las altas temperaturas utilizadas en el procesamiento de obleas, típicamente por encima de los 1200°C, el oxígeno se vuelve altamente reactivo. Se unirá agresivamente a la oblea de silicio, un proceso llamado oxidación.

Si bien es necesaria una cierta oxidación controlada, la oxidación incontrolada crea defectos y contamina el silicio. Un horno de vacío evita esto utilizando bombas para eliminar el aire de su cámara, creando un ambiente hermético y controlado, libre de gases reactivos.

El objetivo: pureza a nivel atómico

Los dispositivos semiconductores funcionan controlando con precisión el flujo de electrones a través de una red cristalina de silicio casi perfecta.

Este control se logra introduciendo intencionalmente pequeñas cantidades específicas de impurezas, conocidas como dopantes. Cualquier otra impureza no intencional o defecto estructural en el cristal puede interrumpir este flujo de electrones, causando la falla del dispositivo.

Un horno de vacío proporciona el entorno prístino necesario para realizar tratamientos térmicos sin introducir estos contaminantes no deseados, asegurando que se mantenga la pureza y la integridad estructural de la oblea.

Procesos clave habilitados por los hornos de vacío

El ambiente limpio y controlado de un horno de vacío no es solo una salvaguardia pasiva; habilita activamente procesos críticos de restauración y purificación.

Recocido al vacío: curación de la estructura cristalina

Los pasos de fabricación como la implantación iónica, donde los dopantes se introducen en la oblea, causan un daño significativo a la red cristalina del silicio.

El recocido al vacío es un proceso en el que la oblea se calienta a altas temperaturas. Esto le da a los átomos de silicio desplazados la energía térmica necesaria para volver a sus posiciones correctas, "curando" efectivamente la estructura cristalina y activando eléctricamente los dopantes.

Realizar este paso en vacío es fundamental. Asegura que, mientras se repara el cristal, no se creen nuevos defectos por oxidación o contaminación.

Gettering: eliminación activa de impurezas

Incluso con extremo cuidado, las impurezas metálicas microscópicas (como hierro o cobre) pueden llegar a una oblea. Estos iones móviles son devastadores para el rendimiento del dispositivo.

El Gettering es un proceso térmico que utiliza el horno de vacío para alejar estos contaminantes no deseados de las regiones activas y críticas de la oblea y atraparlos en un área menos sensible. Funciona como un paso final de purificación de alta potencia para mejorar la calidad de la oblea y el rendimiento del dispositivo.

Comprensión de las compensaciones

Aunque indispensables, los hornos de vacío son una herramienta específica con compensaciones inherentes que los ingenieros deben gestionar.

Tiempo de ciclo vs. Pureza

Los hornos de vacío no son rápidos. Lograr un alto vacío, calentar la cámara, mantener la temperatura y enfriar es un proceso que consume mucho tiempo.

Esto crea una compensación entre pureza y rendimiento. Si bien los resultados son excepcionalmente limpios, el tiempo de ciclo puede ser un cuello de botella en una línea de fabricación de gran volumen en comparación con los procesos térmicos más rápidos basados en la atmósfera.

Costo y complejidad

Estas son máquinas altamente especializadas y costosas. Requieren una infraestructura significativa para potentes bombas de vacío, líneas de gas de alta pureza y sofisticados sistemas de control.

Los costos operativos y de mantenimiento son sustanciales, lo que representa una importante inversión de capital dedicada a lograr los más altos niveles de pureza del material.

No es una solución universal

Los hornos de vacío no se utilizan para cada paso térmico. Ciertos procesos, como el crecimiento deliberado de una capa de dióxido de silicio de alta calidad, utilizan intencionalmente un horno lleno de oxígeno puro.

La elección del horno —vacío, atmosférico o un entorno de gas controlado específico— está dictada enteramente por el objetivo preciso del paso de fabricación.

Tomar la decisión correcta para su objetivo

El uso de un horno de vacío está directamente relacionado con la necesidad de un ambiente térmico inerte que evite reacciones no deseadas.

- Si su enfoque principal es reparar el daño de la red y activar los dopantes: Confiará en el recocido al vacío para proporcionar un ambiente limpio y de alta temperatura sin introducir nuevos contaminantes.

- Si su enfoque principal es eliminar iones metálicos móviles: Utilizará un proceso de gettering dentro de un horno de vacío para alejar estas impurezas de las capas críticas del dispositivo, aumentando la fiabilidad.

- Si su enfoque principal es asegurar el máximo rendimiento y desempeño del dispositivo: El uso de un horno de vacío para los pasos clave es fundamental, ya que minimiza directamente la oxidación y la contaminación metálica que provocan la falla del dispositivo.

En última instancia, dominar el entorno del horno de vacío es un requisito previo para producir los dispositivos semiconductores de alto rendimiento y fiables que impulsan la electrónica moderna.

Tabla resumen:

| Proceso | Propósito | Beneficio clave |

|---|---|---|

| Recocido al vacío | Cura el daño cristalino de la implantación iónica | Activa los dopantes y repara la red de silicio sin contaminación |

| Gettering | Elimina impurezas metálicas | Mejora el rendimiento y la fiabilidad del dispositivo purificando las obleas |

| Uso general | Proporciona un ambiente ultralimpio y de alta temperatura | Previene la oxidación y la contaminación para un rendimiento eléctrico superior |

¡Eleve su fabricación de semiconductores con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de vacío y atmósfera y sistemas CVD/PECVD, diseñados para tratamientos térmicos precisos. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ofreciendo alta pureza y fiabilidad. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar el procesamiento de sus obleas y aumentar el rendimiento de sus dispositivos!

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío en el crecimiento de MnBi2Te4? Asegurar la síntesis de cristales de alta pureza

- ¿Cuál es el principio de funcionamiento de un horno de tubo de vacío? Domine el procesamiento preciso a alta temperatura

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados