En esencia, el uso del vacío para la sinterización proporciona un ambiente excepcionalmente puro que es imposible de lograr con gases atmosféricos. Esto previene reacciones químicas no deseadas como la oxidación y la contaminación, al mismo tiempo que promueve activamente el proceso de densificación del material, lo que resulta en componentes con pureza, densidad y resistencia mecánica superiores.

La ventaja fundamental de la sinterización al vacío no es solo la eliminación del aire, sino la creación de un ambiente activo que purifica el material y acelera la difusión atómica. Esto transforma el proceso de simplemente calentar un polvo a rediseñar fundamentalmente su estructura interna para un rendimiento óptimo.

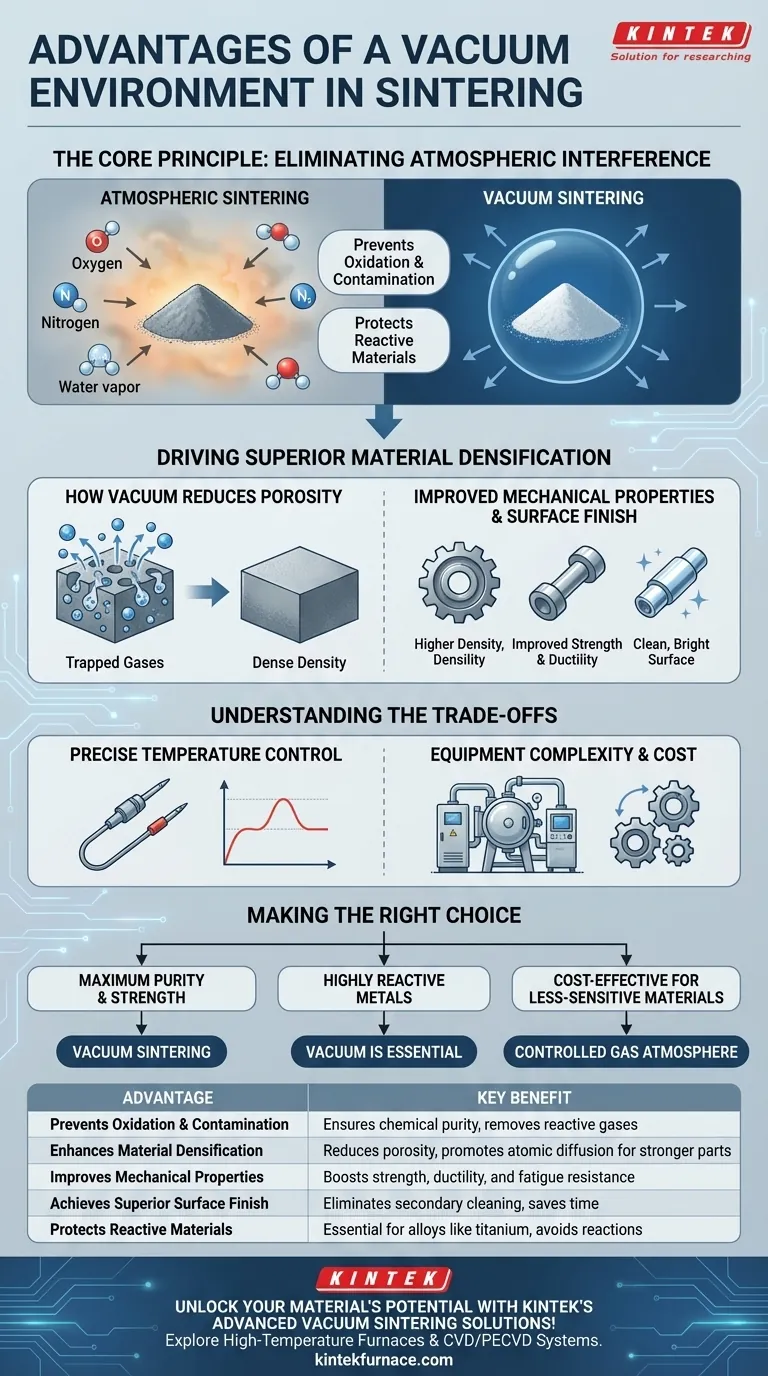

El Principio Central: Eliminar la Interferencia Atmosférica

La función principal del vacío es eliminar los gases reactivos e impredecibles presentes en una atmósfera normal. Esto proporciona una base estable y controlada para todo el proceso de sinterización.

Prevención de la Oxidación y Contaminación

El aire atmosférico contiene oxígeno, nitrógeno, vapor de agua y otros gases traza. A las altas temperaturas requeridas para la sinterización, estos componentes reaccionan fácilmente con la mayoría de los materiales, formando óxidos y nitruros que actúan como impurezas.

Un ambiente de vacío elimina estos reactivos. Esto preserva la pureza química del material base, lo cual es crítico para lograr las propiedades finales deseadas en aleaciones de alto rendimiento, cerámicas y compuestos.

Protección de Materiales Reactivos y Especiales

Algunos materiales avanzados son tan reactivos que incluso una atmósfera de gas "inerte" es insuficiente. Por ejemplo, ciertas aleaciones son propensas a la descarburización o carburización cuando hay trazas de hidrocarburos o monóxido de carbono presentes.

El vacío es el ambiente inerte definitivo, previniendo estas reacciones secundarias sutiles pero perjudiciales. Esto lo hace esencial para procesar materiales como el titanio, metales refractarios y ciertos aceros inoxidables.

Impulso de la Densificación Superior del Material

Más allá de prevenir la contaminación, el vacío ayuda activamente en la consolidación del material en polvo en una pieza sólida y densa.

Cómo el Vacío Reduce la Porosidad

A medida que el material se calienta, los gases atrapados dentro de los poros del compacto en polvo se expanden. Un ambiente de vacío crea un diferencial de presión, extrayendo eficazmente estos gases atrapados de la pieza.

La eliminación de esta presión interna de gas permite que las partículas del material se unan de manera más efectiva. Este proceso, conocido como difusión atómica, se facilita en gran medida, lo que lleva al colapso de los huecos internos y a una reducción significativa de la porosidad.

El Impacto en las Propiedades Mecánicas

Un resultado directo de la porosidad reducida es una mayor densidad. Una pieza más densa es una pieza más fuerte.

Al eliminar los defectos y poros internos, la sinterización al vacío produce componentes con resistencia, ductilidad y resistencia a la fatiga significativamente mejoradas. Estas propiedades mecánicas optimizadas suelen ser el objetivo principal de todo el proceso de fabricación.

Lograr un Acabado Superficial Superior

Debido a que el vacío previene la oxidación de la superficie, la pieza terminada sale del horno limpia y brillante. Esto a menudo reduce o elimina la necesidad de operaciones secundarias como el chorro de arena, el esmerilado o la limpieza química, ahorrando tiempo y costos.

Comprender las Compensaciones y las Demandas del Proceso

Aunque potente, la sinterización al vacío es un proceso sofisticado con requisitos específicos que deben gestionarse para tener éxito.

La Necesidad de un Control Preciso de la Temperatura

El proceso de sinterización opera en una ventana de temperatura muy estrecha. El objetivo es calentar el material lo suficiente para que los átomos se difundan y se unan, pero no tan alto como para que el material comience a licuarse.

Los hornos de vacío modernos utilizan sistemas avanzados de termopares y elementos calefactores optimizados para garantizar una temperatura uniforme en el horno. Este control preciso es fundamental para lograr resultados consistentes y de alta calidad.

Complejidad y Costo del Equipo

Los hornos de vacío son sistemas complejos. Requieren bombas de vacío robustas, cámaras refrigeradas por agua para gestionar el calor y sofisticados sistemas de automatización y enclavamiento de seguridad.

Este nivel de tecnología representa una inversión de capital inicial más alta en comparación con los hornos atmosféricos convencionales. La decisión de utilizar la sinterización al vacío debe justificarse por la necesidad de propiedades de material superiores que otros métodos no pueden ofrecer.

Tomar la Decisión Correcta para su Objetivo

La selección del entorno de sinterización correcto depende completamente de los requisitos del material y los objetivos del proyecto.

- Si su enfoque principal es la máxima pureza y resistencia mecánica: La sinterización al vacío es la elección definitiva para crear piezas densas, limpias y de alto rendimiento.

- Si su enfoque principal es el procesamiento de metales altamente reactivos: El vacío es innegociable para evitar la formación de óxidos, nitruros u otras reacciones perjudiciales.

- Si su enfoque principal es la rentabilidad para materiales menos sensibles: Una atmósfera de gas controlada (por ejemplo, nitrógeno, argón o hidrógeno) puede proporcionar suficiente protección para muchos metales y aplicaciones estándar.

En última instancia, dominar el entorno de sinterización es la clave para liberar todo el potencial de su material.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Previene la Oxidación y Contaminación | Asegura la pureza química al eliminar gases reactivos como el oxígeno y el vapor de agua |

| Mejora la Densificación del Material | Reduce la porosidad y promueve la difusión atómica para piezas más fuertes y densas |

| Mejora las Propiedades Mecánicas | Aumenta la resistencia, ductilidad y resistencia a la fatiga en los componentes finales |

| Logra un Acabado Superficial Superior | Elimina la necesidad de limpieza secundaria, ahorrando tiempo y costos |

| Protege Materiales Reactivos | Esencial para aleaciones como el titanio para evitar la descarburización y otras reacciones |

¡Libere todo el potencial de sus materiales con las avanzadas soluciones de sinterización al vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de vacío y atmósfera, hornos de mufla, de tubo, rotativos y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo una pureza, densidad y resistencia mecánica superiores para piezas de alto rendimiento. Contáctenos hoy para discutir cómo podemos optimizar su proceso de sinterización y lograr resultados sobresalientes.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío