En los sectores de energía y generación de energía, la soldadura fuerte en horno es una tecnología de unión crítica utilizada para fabricar componentes de alto rendimiento que deben soportar demandas operativas extremas. Es esencial para producir piezas como álabes de turbinas de gas y vapor, intercambiadores de calor complejos y ensamblajes críticos para reactores nucleares, donde la resistencia, la resistencia a la corrosión y la estabilidad térmica son primordiales para la longevidad y eficiencia del sistema.

La soldadura fuerte en horno se especifica no solo para unir dos piezas de metal, sino para crear un componente único y resiliente capaz de funcionar de manera confiable bajo el calor intenso, la presión y las condiciones corrosivas inherentes a la generación de energía.

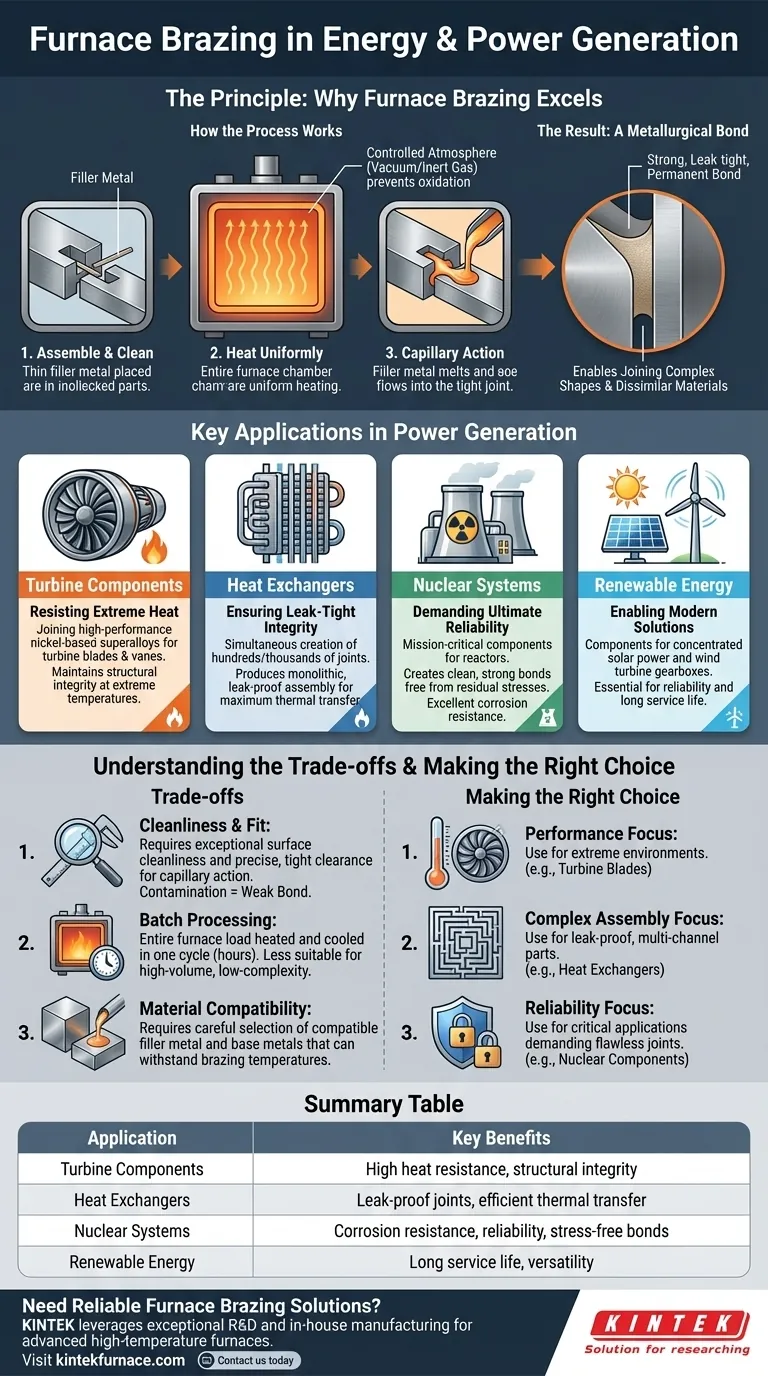

El Principio: Por qué la Soldadura Fuerte en Horno Sobresale

La soldadura fuerte en horno es un proceso donde los componentes metálicos se unen utilizando un metal de aporte que tiene un punto de fusión más bajo que los materiales base. El ensamblaje se calienta en un horno de atmósfera controlada, lo que hace que el metal de aporte se derrita y fluya hacia la unión ajustada por acción capilar.

Cómo Funciona el Proceso

Los componentes a unir se limpian y ensamblan primero, con el metal de aporte colocado en la unión. Luego, todo el ensamblaje se calienta uniformemente dentro de un horno. El ambiente controlado, a menudo un vacío o gas inerte, previene la oxidación y asegura una unión limpia y fuerte.

El Resultado: Una Unión Metalúrgica

A medida que el ensamblaje se enfría, el metal de aporte se solidifica, creando una unión metalúrgica fuerte, permanente y hermética. Este proceso permite la unión de formas complejas y materiales diferentes que serían difíciles o imposibles de unir utilizando técnicas de soldadura convencionales.

Aplicaciones Clave en la Generación de Energía

Las características únicas de la soldadura fuerte en horno la hacen indispensable para varias aplicaciones críticas en el panorama energético.

Componentes de Turbinas: Resistencia al Calor Extremo

Los álabes y paletas de turbinas en turbinas de gas y vapor operan bajo un estrés térmico y mecánico increíble. La soldadura fuerte en horno se utiliza para unir superaleaciones a base de níquel de alto rendimiento, creando componentes que mantienen su integridad estructural a temperaturas extremas, lo cual es crucial para la eficiencia y seguridad del motor.

Intercambiadores de Calor: Asegurando la Integridad Hermética

Los intercambiadores de calor son fundamentales para casi todos los sistemas de generación de energía. Consisten en intrincadas redes de placas o tubos. La soldadura fuerte en horno permite la creación simultánea de cientos o miles de uniones en un solo ciclo, produciendo un ensamblaje monolítico y a prueba de fugas que garantiza la máxima eficiencia de transferencia térmica.

Sistemas Nucleares: Exigiendo la Máxima Fiabilidad

En el sector nuclear, la falla de componentes no es una opción. La soldadura fuerte en horno se utiliza para producir piezas para reactores nucleares donde la integridad de la unión y la resistencia a la corrosión son críticas para la misión. El proceso crea uniones limpias y fuertes, libres de las tensiones residuales que pueden introducirse con otros métodos de unión.

Energía Renovable: Habilitando Soluciones Modernas

La versatilidad de la soldadura fuerte en horno también se extiende a los sistemas de energía renovable. Se utiliza en la fabricación de componentes para sistemas de energía solar concentrada y en el ensamblaje de piezas para cajas de engranajes de turbinas eólicas, donde la fiabilidad y la larga vida útil son esenciales.

Comprendiendo las Compensaciones

Si bien es potente, la soldadura fuerte en horno es un proceso especializado con requisitos específicos y no es la solución ideal para todas las aplicaciones.

La Necesidad de Limpieza y Ajuste

El éxito de la soldadura fuerte en horno depende completamente de la acción capilar. Esto requiere que las superficies de la unión estén excepcionalmente limpias y que tengan una holgura muy precisa y ajustada. Cualquier contaminación o ajuste incorrecto resultará en una unión débil o incompleta.

Procesamiento por Lotes y Tiempo de Ciclo

La soldadura fuerte en horno es un proceso por lotes. Una carga completa del horno debe calentarse a la temperatura de soldadura fuerte y luego enfriarse. Este ciclo puede llevar varias horas, lo que lo hace menos adecuado para la producción de alto volumen y baja complejidad en comparación con métodos de unión continua como la soldadura automatizada.

Compatibilidad de Materiales y Metales de Aporte

Se requiere una ingeniería cuidadosa para seleccionar un metal de aporte que sea compatible con los metales base y que tenga un punto de fusión suficientemente inferior al de estos. Los metales base deben ser capaces de soportar la temperatura de soldadura fuerte sin sufrir cambios perjudiciales en sus propiedades materiales.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la soldadura fuerte en horno es una decisión estratégica impulsada por los requisitos de rendimiento del componente final.

- Si su enfoque principal es el rendimiento en entornos extremos: Especifique la soldadura fuerte en horno para unir superaleaciones de alta resistencia en piezas como álabes de turbinas que exigen una resistencia superior al calor y la corrosión.

- Si su enfoque principal son ensamblajes complejos y a prueba de fugas: Utilice la soldadura fuerte en horno para fabricar componentes multicanal como intercambiadores de calor, donde se deben realizar innumerables uniones simultáneamente y estar perfectamente selladas.

- Si su enfoque principal es la fiabilidad y seguridad absolutas: Elija la soldadura fuerte en horno para aplicaciones críticas, como componentes nucleares, donde la unión debe ser impecable y libre de tensiones residuales.

En última instancia, la soldadura fuerte en horno se elige cuando la integridad y el rendimiento de la unión son tan críticos como los propios materiales base.

Tabla Resumen:

| Aplicación | Beneficios Clave |

|---|---|

| Componentes de Turbinas | Alta resistencia al calor, integridad estructural a temperaturas extremas |

| Intercambiadores de Calor | Uniones a prueba de fugas, transferencia térmica eficiente |

| Sistemas Nucleares | Resistencia a la corrosión, fiabilidad, uniones sin tensiones |

| Energía Renovable | Larga vida útil, versatilidad para sistemas solares y eólicos |

¿Necesita soluciones confiables de soldadura fuerte en horno para sus proyectos energéticos? KINTEK aprovecha una investigación y desarrollo excepcionales y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura como hornos de mufla, de tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos para sectores como la generación de energía. Contáctenos hoy para mejorar el rendimiento y la eficiencia de sus componentes.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado